การตัดเรียกว่าการผ่าตัดสำหรับเอาชั้นของวัสดุออกจากชิ้นงาน เช่นเดียวกับการตัดโลหะ (แผ่น แถบ โปรไฟล์) เป็นชิ้นๆ ด้วยเครื่องมือตัด (สิ่ว กากบาทกากบาท หรือเครื่องร่องด้วยค้อน) ความแม่นยำในการประมวลผลระหว่างการโค่นไม่เกิน 0.7 มม. ในวิศวกรรมเครื่องกลสมัยใหม่ การตัดโลหะจะใช้เฉพาะในกรณีที่ไม่สามารถประมวลผลชิ้นงานบนเครื่องตัดโลหะได้ไม่ว่าด้วยเหตุผลใดก็ตาม ประสิทธิภาพการตัด ติดตามผลงาน : การกำจัดชั้นวัสดุส่วนเกินออกจากพื้นผิวของชิ้นงาน (การตัดการหล่อ การเชื่อม ขอบตัดสำหรับการเชื่อม ฯลฯ); การตัดแต่งขอบและเสี้ยนบนช่องว่างที่หลอมและหล่อ ตัดเป็นชิ้นวัสดุแผ่น เจาะรูในวัสดุแผ่น ตัดร่องน้ำมัน ฯลฯ

การตัดจะทำโดยใช้คีมจับบนจานหรือบนทั่ง ช่องว่าง ขนาดใหญ่เมื่อตัดพวกเขาจะได้รับการแก้ไขในเก้าอี้รอง การตัดแต่งการหล่อ การเชื่อม และบอสในชิ้นส่วนขนาดใหญ่จะดำเนินการที่ไซต์งาน การตัดด้วยมือเป็นการดำเนินการที่ยากและใช้เวลานาน ดังนั้นจึงจำเป็นต้องพยายามใช้เครื่องจักรให้มากที่สุด

เครื่องมือตัด

เครื่องมือที่ใช้ในการตัดคือเครื่องมือตัด ซึ่งทำจากเหล็กกล้าเครื่องมือคาร์บอน เกรด U7, U8, U8A ความแข็งของส่วนการทำงานของเครื่องมือตัดหลังจากการอบชุบควรมีอย่างน้อย HRC 53 ... 56 สำหรับความยาว 30 มม. และส่วนกระแทก - HRC 30 ... 35 สำหรับความยาว 15 มม. ขนาดของเครื่องมือตัดสำหรับการตัดขึ้นอยู่กับลักษณะของงานที่ทำและเลือกจากช่วงมาตรฐาน เนื่องจาก เครื่องเคาะจังหวะค้อนใช้สำหรับตัด ขนาดต่างๆและการออกแบบ ส่วนใหญ่แล้วเมื่อตัดจะใช้ค้อนโลหะที่มีหัวกลมที่มีน้ำหนักต่างกัน

สิ่วของช่างทำกุญแจ (รูปที่ 2.20) ประกอบด้วยสามส่วน: การทำงาน, ตรงกลาง, การกระแทก เช่นเดียวกับการตัดใดๆ ส่วนการตัดของเครื่องมือจะเป็นลิ่ม (รูปที่ 2.20, a)

ผลกระทบของเครื่องมือรูปลิ่มที่มีต่อโลหะที่กำลังดำเนินการจะแตกต่างกันไปขึ้นอยู่กับตำแหน่งของลิ่มและทิศทางของแรงที่ใช้กับฐาน การทำงานของลิ่มระหว่างการตัดมีสองประเภทหลัก:

แกนของลิ่มและทิศทางของแรงที่กระทำนั้นตั้งฉากกับพื้นผิวของชิ้นงาน ในกรณีนี้ชิ้นงานจะถูกตัดเป็นชิ้น ๆ (รูปที่ 2.20, b);

แกนของลิ่มและทิศทางของแรงที่กระทำกับฐานทำให้เกิดมุมน้อยกว่า 90° กับพื้นผิวของชิ้นงาน ในกรณีนี้ เศษจะถูกลบออกจากชิ้นงาน (รูปที่ 2.20, c)

ระนาบที่จำกัดส่วนตัดของเครื่องมือ (ดูรูปที่ 2.20, c) เรียกว่าพื้นผิว พื้นผิวที่เศษหลุดออกระหว่างกระบวนการตัดเรียกว่าด้านหน้า และพื้นผิวตรงข้ามกับพื้นผิวของชิ้นงานที่จะตัดเฉือนเรียกว่าด้านหลัง รูปแบบทางแยกของพวกเขา ล้ำสมัยเครื่องมือ. มุมระหว่างพื้นผิวที่สร้างส่วนการทำงานของเครื่องมือเรียกว่ามุมของการลับคมและแสดงด้วยตัวอักษรกรีก b (เบต้า) มุมระหว่างพื้นผิวด้านหน้าและพื้นผิวกลึงเรียกว่ามุมตัดและแสดงด้วยตัวอักษร 8 (เดลต้า) มุมระหว่างพื้นผิวด้านหน้ากับระนาบที่ลากผ่านคมตัดที่ตั้งฉากกับพื้นผิวการตัดเรียกว่ามุมด้านหน้าและแสดงด้วยตัวอักษร y (แกมมา)

มุมที่เกิดจากพื้นผิวด้านหลังและพื้นผิวกลึงเรียกว่ามุมด้านหลังและแสดงด้วยตัวอักษร a (อัลฟา)

ยิ่งมุมของการลับคมของลิ่มตัดน้อยเท่าไร ก็ยิ่งต้องใช้แรงน้อยลงในการตัด อย่างไรก็ตาม ด้วยมุมตัดที่ลดลง ส่วนตัดขวางของส่วนตัดของเครื่องมือก็ลดลงด้วย และด้วยเหตุนี้จึงมีความแข็งแรง ในเรื่องนี้ต้องเลือกค่าของมุมเทเปอร์โดยคำนึงถึงความแข็งของวัสดุที่กำลังดำเนินการ ซึ่งกำหนดแรงตัดที่จำเป็นในการแยกชั้นโลหะออกจากพื้นผิวของชิ้นงาน และแรงกระแทกต่อเครื่องมือที่จำเป็น เพื่อสร้างแรงตัด

ด้วยการเพิ่มความแข็งของวัสดุ จำเป็นต้องเพิ่มมุมของการลับคมของลิ่มตัด เนื่องจากแรงกระแทกบนเครื่องมือมีขนาดใหญ่เพียงพอ และหน้าตัดต้องให้พื้นที่หน้าตัดที่จำเป็นในการดูดซับแรงนี้ . ค่าของมุมนี้สำหรับ วัสดุต่างๆอยู่ที่ประมาณ: เหล็กหล่อและทองแดง - 70 °; เหล็กที่มีความแข็งปานกลาง - 60 °; ทองเหลืองทองแดง - 45 °; อลูมิเนียมอัลลอยด์ - 35 °

มุมบรรเทา a กำหนดปริมาณความเสียดทานระหว่างพื้นผิวด้านหลังของเครื่องมือและพื้นผิวของชิ้นงานที่กำลังตัดเฉือน ค่าของมันอยู่ในช่วง 3 ถึง 8 ค่าของมุมด้านหลังจะถูกปรับโดยการเปลี่ยนความเอียงของสิ่วที่สัมพันธ์กับ พื้นผิวที่จะกลึง

Kreutzmeisel(รูปที่ 2.21) แตกต่างจากสิ่วในคมตัดที่แคบกว่า Kreuzmeysel ใช้สำหรับตัดร่อง ตัดรูกุญแจ และงานที่คล้ายกัน เพื่อป้องกันการติดขัดของหน้าตัดระหว่างการทำงาน ชิ้นงานจะค่อยๆ แคบลงจากคมตัดถึงด้ามจับ การรักษาความร้อนของชิ้นส่วนการทำงานและการกระแทกรวมถึง พารามิเตอร์ทางเรขาคณิตของส่วนตัดและขั้นตอนในการกำหนดมุมลับของส่วนตัดของหน้าตัดจะเหมือนกันทุกประการกับสิ่ว

คนค้ำ(รูปที่ 2.22) ใช้สำหรับตัดร่องหล่อลื่นในบูชและบูชของตลับลูกปืนธรรมดาและร่องโปรไฟล์ วัตถุประสงค์พิเศษ. คมตัดของเครื่องขึ้นร่องร่องสามารถมีรูปร่างเป็นเส้นตรงหรือครึ่งวงกลม ซึ่งเลือกได้ขึ้นอยู่กับลักษณะของร่องที่ตัด คูน้ำแตกต่างจากสิ่วและหน้าตัดเฉพาะในรูปของส่วนการทำงานเท่านั้น ข้อกำหนดสำหรับการอบชุบด้วยความร้อนและการเลือกมุมลับคมสำหรับเครื่องร่องจะเหมือนกับสิ่วและหน้าตัด

ค้อนช่างกุญแจ(รูปที่ 2.23) ใช้เมื่อตัดเป็นเครื่องมือเคาะเพื่อสร้างแรงตัดและมีสองประเภท - แบบกลม (รูปที่ 2.23, a) และสี่เหลี่ยมจัตุรัส (รูปที่ 2.23, b) กองหน้า ปลายค้อนที่อยู่ตรงข้ามกับกองหน้าเรียกว่า นิ้วเท้า มีลักษณะเป็นลิ่มและปลายมน ค้อนจับจ้องอยู่ที่ด้ามจับซึ่งถืออยู่ในมือระหว่างการใช้งานโดยกระแทกเครื่องมือ (สิ่ว, ใบมีดตัดขวาง, ร่อง) ในการจับค้อนที่ด้ามจับอย่างแน่นหนาและป้องกันไม่ให้กระโดดออกระหว่างการใช้งาน ลิ่มไม้หรือโลหะ (โดยปกติคือหนึ่งหรือสองเวดจ์) ซึ่งถูกตอกเข้าไปในที่จับ (รูปที่ 2.23, c) ที่เข้าไปในรูค้อน .

ตัดเป็นชิ้นเล็กๆ(สูงสุด 150 มม.) จากวัสดุแผ่น พื้นผิวกว้างช่องว่างเหล็กขนาดเล็กและเหล็กหล่อ เช่นเดียวกับการตัดร่องในเปลือกลูกปืน จะดำเนินการในรอง

บนจานหรือทั่ง ชิ้นงานจะถูกสับเป็นชิ้นหรือตัดตามแนวของชิ้นงานจากวัสดุแผ่น การตัดบนจานจะใช้ในกรณีที่เป็นไปไม่ได้หรือยากที่จะแก้ไขชิ้นงานในเครื่องรอง

เพื่อให้ส่วนการทำงานของสิ่ว หน้าตัด หรือร่องมุมที่จำเป็น จำเป็นต้องลับให้คม

ลับคม เครื่องมือตัดดำเนินการเมื่อ เครื่องบด(รูปที่ 2.24, ก). เครื่องมือที่จะลับคมจะวางไว้บนด้ามกรอ 3 และค่อยๆ เคลื่อนเครื่องมือไปจนสุดความกว้างของล้อเจียรด้วยแรงกดเล็กน้อย ในระหว่างกระบวนการลับคม เครื่องมือจะถูกทำให้เย็นลงในน้ำเป็นระยะ

การลับพื้นผิวของลิ่มตัดนำสลับกัน - จากนั้นด้านหนึ่งแล้วอีกด้านหนึ่งซึ่งช่วยให้ลับคมและได้รับสม่ำเสมอ มุมฉากการลับส่วนการทำงานของเครื่องมือ ต้องปิดล้อเจียรระหว่างการใช้งาน 2. อุปกรณ์ป้องกันดวงตาจากการสัมผัสกับ ฝุ่นผงผลิตด้วยความพิเศษ หน้าจอป้องกัน 1 หรือแว่นตา การควบคุมมุมลับคมของเครื่องมือตัดระหว่างกระบวนการลับคมจะดำเนินการโดยใช้เทมเพลตพิเศษ (รูปที่ 2.24, b)

การตัดโค่น เป็นการดำเนินการที่ด้วยความช่วยเหลือของสิ่วและค้อนโลหะ ชั้นของโลหะจะถูกลบออกจากชิ้นงานหรือชิ้นงานถูกตัด

พื้นฐานทางกายภาพของการตัดคือการกระทำของลิ่ม ซึ่งรูปร่างของมันคือส่วนที่ใช้งาน (การตัด) ของสิ่ว การตัดจะใช้ในกรณีที่การตัดเฉือนชิ้นงานยากหรือไม่มีเหตุผล

ด้วยความช่วยเหลือของการตัด, ความผิดปกติของโลหะจะถูกลบออก (ตัด) ออกจากชิ้นงาน, เปลือกแข็ง, มาตราส่วน, ขอบคมของชิ้นส่วนจะถูกลบออก, ร่องและร่องถูกตัด, และโลหะแผ่นถูกตัดเป็นชิ้น ๆ

การตัดมักจะทำในเครื่องหนีบ การตัดวัสดุแผ่นเป็นชิ้นสามารถทำได้บนจาน

เครื่องมือทำงานหลัก (ตัด) ระหว่างการตัดคือสิ่ว และค้อนเป็นเครื่องมือประเภทเพอร์คัชชัน

สิ่วเย็น (รูปที่ 8) ทำจากเหล็กกล้าเครื่องมือคาร์บอน U7A หรือ U8A ประกอบด้วยสามส่วน: ช็อต, กลางและการทำงาน ส่วนช็อต 1 มันถูกทำให้เรียวขึ้นและด้านบน (กองหน้า) โค้งมน; สำหรับส่วนตรงกลาง 2 สิ่วถูกยึดไว้ระหว่างการตัด ส่วนการทำงาน (ตัด) 3 มีลักษณะเป็นลิ่ม

รูปที่ 8 สิ่วตั้งโต๊ะ

มุมของการลับคมจะถูกเลือกขึ้นอยู่กับความแข็งของวัสดุที่กำลังดำเนินการ สำหรับวัสดุทั่วไป แนะนำให้ใช้มุมเทเปอร์ดังต่อไปนี้:

สำหรับวัสดุแข็ง (เหล็กแข็ง, เหล็กหล่อ) - 70 °;

สำหรับวัสดุแข็งปานกลาง (เหล็ก) - 60°;

สำหรับวัสดุเนื้ออ่อน (ทองแดง ทองเหลือง) - 45°;

สำหรับโลหะผสมอลูมิเนียม - 35 °

Kreutzmeisel - สิ่วที่มีคมตัดแคบ (รูปที่ 10) ออกแบบมาสำหรับการตัดร่องแคบ รูกุญแจที่มีความแม่นยำต่ำ และตัดหัวหมุดย้ำ สิ่วดังกล่าวยังสามารถใช้เพื่อขจัดชั้นโลหะกว้างๆ ได้: ขั้นแรก ร่องจะถูกตัดด้วยสิ่วแคบ และส่วนที่ยื่นออกมาที่เหลือจะถูกตัดด้วยสิ่วกว้าง

ค้อนช่างกุญแจ , ที่ใช้ในการตัดโลหะมีสองประเภท: ด้วย กลมและด้วย สี่เหลี่ยมเหยง. ลักษณะสำคัญของค้อนคือมวลของมัน

ตอกเลขหน้ากลม : ที่ 1 ถึง 6 . น้ำหนักที่กำหนดของค้อนหมายเลข 1 - 200 กรัม ลำดับที่ 2 - 400 กรัม เบอร์ 3 - 500 กรัม เบอร์ 4 - 600 กรัม เบอร์ 5 - 800 กรัม หมายเลข 6 - 1,000 กรัม ค้อนสี่เหลี่ยมมีหมายเลขตั้งแต่ 1 ถึง 8 และน้ำหนักตั้งแต่ 50 ถึง 1,000 กรัม

วัสดุค้อน - เหล็ก 50 (ไม่ต่ำกว่า) หรือเหล็ก U7

ปลายใช้งานของค้อนผ่านการอบชุบด้วยความร้อนจนถึงความแข็ง HRC 49-56 สำหรับความยาวเท่ากับ 1/5 ของความยาวทั้งหมดของค้อนจากปลายทั้งสองข้าง

สำหรับงานช่างทำกุญแจจะใช้ค้อนที่มีหัวกลมหมายเลข 2 และ 3 พร้อมหัวกระแทกสี่เหลี่ยมหมายเลข 4 และ 5 ความยาวของด้ามค้อนประมาณ 300-350 มม.

3.4 การตัดโลหะ

ตัด - งานประปาแยกส่วนทั้งหมด ชิ้นส่วน(ช่องว่างส่วน) เป็นส่วน ๆ ดำเนินการโดยไม่ต้องถอดเศษ: ด้วยเครื่องตัดลวด กรรไกร และเครื่องตัดท่อ และการกำจัดเศษ: ด้วยเลื่อย เลื่อย เครื่องตัด และวิธีการพิเศษ (การตัดแก๊ส การตัดขั้วบวกเครื่องกล และไฟฟ้า การตัดพลาสม่า)

ลวดถูกตัดด้วยคีมปากแหลม (คีมตัด) วัสดุแผ่น - ด้วยกรรไกร วัสดุทรงกลม สี่เหลี่ยม หกเหลี่ยม และแถบของส่วนเล็ก - มีเลื่อยมือ และส่วนขนาดใหญ่บน เครื่องตัดด้วยใบเลื่อยวงเดือน ใบเลื่อยวงเดือน วิธีการพิเศษ

สาระสำคัญของการตัดโลหะด้วยคีมปากแหลม (คีมตัด) และกรรไกรคือการแยกลวด แผ่น หรือ แถบโลหะบนชิ้นส่วนภายใต้แรงกดของเวดจ์สองอัน (มีดตัด) เคลื่อนเข้าหากัน

คีม ตัด (กัด) ชิ้นส่วนเหล็กกลมและลวด ทำด้วยความยาว 125 และ 150 มม. (สำหรับการตัดลวดที่มีเส้นผ่านศูนย์กลางไม่เกิน 2 มม.) และความยาว 175 และ 200 มม. (สำหรับเส้นผ่านศูนย์กลางไม่เกิน 3 มม.)

คมตัดของกรามตั้งตรงและลับให้แหลมที่มุม 55-60° หัวกัดทำจากเหล็กกล้าเครื่องมือคาร์บอน U7, U8 หรือเหล็กกล้า 60-70 ฟองน้ำผ่านกรรมวิธีทางความร้อนให้มีความแข็ง HRC 52-60

กรรไกรมือ ออกแบบสำหรับตัดแผ่นเหล็กอ่อน ทองเหลือง อลูมิเนียม และโลหะอื่นๆ มีความยาว 200 และ 250 มม. สำหรับการตัดโลหะที่มีความหนาสูงสุด 0.5 มม., 320 มม. (สำหรับความหนาสูงสุด 0.75 มม.), 400 มม. (สำหรับความหนาสูงสุด 1 มม.)

วัสดุของกรรไกรเป็นเหล็ก 65, 70 ใบมีดกรรไกรผ่านการอบชุบด้วยความร้อนที่ความแข็ง HRC 52-58 คมตัดของใบมีดลับคมอย่างแหลมคมที่มุม 70° ใบมีดของกรรไกรในสถานะปิดทับซ้อนกันและทับซ้อนกันที่ปลายไม่เกิน 2 มม.

กรรไกรตัดเก้าอี้ ตัดแผ่นเหล็กหนาสูงสุด 3-5 มม. ด้ามหนึ่งของกรรไกรงอเป็นมุม 90° และยึดเข้ากับโต๊ะหรือฐานอื่นๆ อย่างแน่นหนา ความยาวของด้ามกรรไกรทำงาน 400-800 มม. ส่วนตัดคือ 100-300 มม.

กรรไกรคันโยก ใช้สำหรับตัด แผ่นโลหะหนาถึง 5 มม. กรรไกรทำจากเหล็กกล้าเครื่องมือ U8A และผ่านการอบชุบด้วยความร้อนจนถึงความแข็ง HRC 52-58 มุมของการลับคมของมีดคือ 75-85 °

เครื่องตัดท่อ ออกแบบมาสำหรับการตัดท่อผนังบาง (แก๊ส) แบบแมนนวลที่ทำจากเหล็กอ่อน การตัดจะดำเนินการโดยไม่ต้องถอดเศษออก มีให้เลือกสองขนาด: สำหรับการตัดท่อขนาด 1/2 ถึง 2 นิ้ว และสำหรับท่อ - ตั้งแต่ 1 ถึง 3 นิ้ว

ส่วนหลักของเครื่องตัดท่อคือลูกกลิ้ง: หนึ่งการตัด (ทำงาน) และไกด์สองตัว ท่อถูกตัดด้วยลูกกลิ้งทำงาน ในเวลาเดียวกันจะยึดกับลูกกลิ้งนำและขันให้แน่นด้วยสกรู

เลื่อยมือ (รูปที่ 9 ก) ใช้สำหรับตัดแผ่นโลหะที่ค่อนข้างหนาและผลิตภัณฑ์ที่มีลักษณะเป็นแผ่นกลมหรือเป็นแผ่น เลื่อยเลือยตัดโลหะยังสามารถใช้เพื่อตัดช่อง ร่อง เล็มและตัดช่องว่างตามแนวเส้น และงานอื่นๆ พวกเขาทำจากเหล็ก U8-U12 หรือ 9XC ที่มีความแข็งของชิ้นส่วนตัด HRC 58-61 แกน - HRC 40-45 ประกอบด้วยกรอบ 1 , สกรูปรับความตึงพร้อมน๊อตปีก 2, ที่จับ 6, ใบเลื่อยวงเดือน 4, ซึ่งสอดเข้าไปในช่องของหัว 3 และยึดด้วยหมุด 5.

|

รูปที่ 9 เลื่อยมือ a - อุปกรณ์ b - มุมเหลา c - การตั้งค่าฟัน "บนฟัน", d - การตั้งค่าฟัน "บนผ้าใบ" |

ฟันของใบมีดแต่ละซี่มีรูปร่างเป็นลิ่ม (คัตเตอร์) มุมด้านหลังมีความโดดเด่นเช่นเดียวกับฟันฟัน α, มุมเรียว β , มุมคาย γ และมุมตัด δ= α + β (รูปที่ 9, b) เมื่อทำการบากฟัน จะต้องคำนึงถึงชิปที่เกิดระหว่างฟันก่อนที่จะออกจากการตัด มุมของฟันใบมีดสามารถเป็น: γ = 0-12°, β = 43-60° และ α = 35-40° ทั้งนี้ขึ้นอยู่กับความแข็งของวัสดุที่ตัด เพื่อให้ความกว้างของการตัดที่ทำด้วยเลื่อยเลือยตัดโลหะนั้นใหญ่ขึ้นเล็กน้อย ความหนาของเว็บดำเนินการตั้งค่าของฟัน "บนฟัน" (รูปที่ 9, ใน)หรือ “ตามผืนผ้าใบ” (รูปที่ 9, G). เพื่อป้องกันไม่ให้ใบมีดติดขัดและทำให้การทำงานง่ายขึ้น |

การตัดคือการดำเนินการโดยใช้สิ่วและค้อนโลหะ เลเยอร์ของโลหะจะถูกลบออกจากชิ้นงานหรือตัดชิ้นงาน

พื้นฐานทางกายภาพการตัดคือการกระทำของลิ่มซึ่งรูปร่างเป็นส่วนที่ใช้งาน (การตัด) ของสิ่ว การตัดจะใช้ในกรณีที่การตัดเฉือนชิ้นงานยากหรือไม่มีเหตุผล

ด้วยความช่วยเหลือของการตัด, ความผิดปกติของโลหะจะถูกลบออก (ตัด) ออกจากชิ้นงาน, เปลือกแข็ง, มาตราส่วน, ขอบคมของชิ้นส่วนจะถูกลบออก, ร่องและร่องถูกตัด, และโลหะแผ่นถูกตัดเป็นชิ้น ๆ

การตัดมักจะทำในเครื่องหนีบ การตัดวัสดุแผ่นเป็นชิ้นส่วน - สามารถทำได้บนจาน

เครื่องมือทำงานหลัก (ตัด) ระหว่างการตัดคือสิ่ว และค้อนเป็นเครื่องมือประเภทเพอร์คัชชัน

สิ่วตั้งโต๊ะ (11) ทำจากเหล็กกล้าคาร์บอนของเครื่องมือ ประกอบด้วยสามส่วน: ช็อต, กลางและการทำงาน ส่วนช็อต / ถูกทำให้เรียวขึ้นและส่วนบน (สไตรค์) โค้งมน สำหรับส่วนตรงกลาง 2 สิ่วจะถูกยึดไว้ระหว่างการตัด การทำงาน (ตัด) ส่วนที่ 3 มีลักษณะเป็นลิ่ม มุมของการลับคมจะถูกเลือกขึ้นอยู่กับความแข็งของวัสดุที่กำลังดำเนินการ

สำหรับวัสดุทั่วไป แนะนำให้ใช้มุมเทเปอร์ต่อไปนี้: for วัสดุแข็ง(เหล็กแข็ง, เหล็กหล่อ) - 70 °; สำหรับวัสดุที่มีความแข็งปานกลาง (เหล็ก) ~ 60 °; สำหรับ วัสดุที่อ่อนนุ่ม(ทองแดง, ทองเหลือง) "- 45 °; สำหรับ โลหะผสมอลูมิเนียม- 35°

ชิ้นงานและการกระแทกของสิ่วต้องผ่านการอบชุบด้วยความร้อน (การชุบแข็งและการแบ่งเบาบรรเทา) ระดับการชุบแข็งของสิ่วสามารถกำหนดได้โดยการเรียกใช้ไฟล์บนส่วนที่ชุบแข็งของสิ่ว: หากไฟล์ไม่ได้เอาเศษออก แต่เลื่อนไปบนพื้นผิว การชุบแข็งก็ทำได้ดี

ในการตัดร่องและร่องที่แคบออกจะใช้สิ่วที่มีคมตัดแคบ - เครื่องมือตัดขวาง สิ่วดังกล่าวยังสามารถใช้เพื่อขจัดชั้นโลหะกว้างๆ ได้: ขั้นแรก ร่องจะถูกตัดด้วยสิ่วแคบ และส่วนที่ยื่นออกมาที่เหลือจะถูกตัดด้วยสิ่วกว้าง

สำหรับการตัดร่องโปรไฟล์ (ครึ่งวงกลม ไดฮีดรัล ฯลฯ) จะใช้ร่องตัดขวางแบบพิเศษ ซึ่งแตกต่างเฉพาะในรูปทรงของคมตัดเท่านั้น

ค้อนทุบที่ใช้ในการตัดโลหะมีสองประเภท: แบบกลมและแบบหัวเหลี่ยม ลักษณะสำคัญของค้อนคือมวลของมัน สำหรับการตัดโลหะจะใช้ค้อนที่มีน้ำหนักตั้งแต่ 400 ถึง 600 กรัม

การตัดโลหะเป็นการดำเนินการที่ต้องใช้แรงงานมาก เพื่ออำนวยความสะดวกด้านแรงงานและเพิ่มผลผลิต ใช้เครื่องมือกล ในหมู่พวกเขา แพร่หลายที่สุดมีค้อนบิ่นแบบใช้ลม (12) ขับเคลื่อนด้วย อัดอากาศซึ่งจ่ายผ่านท่อ 3 จากเครือข่ายนิวแมติกถาวรหรือคอมเพรสเซอร์เคลื่อนที่ เมื่อทำการสับโลหะ ไกปืน 2 จะถูกกด บีบสปูล 4 อากาศ เข้าไปในช่องอากาศ เคลื่อนตัวกองหน้า 6 ซึ่งกระทบกับด้ามสิ่ว 7 ที่สอดเข้าไปในกระบอกสูบ 5. ระหว่างการตัด ค้อนทุบแบบนิวแมติกคือ ถือด้วยมือทั้งสอง: ด้วยมือขวา - โดยที่จับด้านซ้าย - ด้านหลังปลายลำตัว และนำสิ่วไปตามแนวการตัด

การตัดเป็นการดำเนินการของช่างทำกุญแจด้วยความช่วยเหลือของเครื่องมือตัด (สิ่ว หน้าตัดหรือร่อง) และเครื่องมือเคาะ (ค้อนของช่างทำกุญแจ) ด้วย ชิ้นงานหรือชิ้นส่วนจะถูกลบออกชั้นโลหะส่วนเกินหรือชิ้นงานถูกตัดเป็นชิ้น

การตัดจะดำเนินการในกรณีที่ไม่จำเป็น ความแม่นยำสูงกำลังประมวลผล. ความแม่นยำในการประมวลผลที่เกิดขึ้นระหว่างการโค่นคือ 0.4-0.7 มม.

การตัดใช้เพื่อขจัด (ตัด) ความผิดปกติขนาดใหญ่ (ความหยาบ) ออกจากชิ้นงาน ขจัดคราบแข็ง ตะกรัน เสี้ยน มุมคมของขอบบนชิ้นส่วนหล่อและประทับตรา สำหรับตัดรูกุญแจ ร่องหล่อลื่น สำหรับตัดรอยแตกในชิ้นส่วนสำหรับการเชื่อม (ขอบตัด ) การตัดหัวหมุดย้ำเมื่อถอดออก เจาะรูในวัสดุแผ่น

นอกจากนี้ การตัดจะใช้เมื่อจำเป็นต้องตัดบางส่วนออกจากแท่ง แถบ หรือวัสดุแผ่น

การตัดจะดำเนินการในเครื่องรองบนจานหรือบนทั่ง เหล็กแท่งและการหล่อขนาดเล็กระหว่างการตัดจะจับจ้องอยู่ที่คีมจับเก้าอี้ การตัดแต่งข้อบกพร่องในรอยเชื่อมและกระแสน้ำในส่วนขนาดใหญ่จะดำเนินการในสถานที่

การตัดโลหะด้วยสิ่วแบบมือเป็นการดำเนินการที่ยุ่งยากและใช้เวลานานมาก ดังนั้นจึงจำเป็นต้องพยายามใช้เครื่องจักรให้มากที่สุด

วิธีการใช้เครื่องจักรของการตัดโลหะคือ: การเปลี่ยนการตัดโดยการประมวลผลด้วยเครื่องมือขัด เช่นเดียวกับการเปลี่ยนสิ่วแบบแมนนวลด้วยค้อนลมหรือค้อนไฟฟ้า

เริ่มตัดช่างต้องเตรียม ที่ทำงาน. เมื่อหยิบสิ่วและค้อนจากกล่องโต๊ะทำงานแล้วเขาก็วางสิ่วไว้บนโต๊ะทำงานทางด้านซ้ายของคีมจับโดยให้คมตัดเข้าหาเขาและค้อน - ด้วย ด้านขวาคีมจับกับกองหน้ามุ่งไปที่คีมจับ

สิ่งที่สำคัญอย่างยิ่งสำหรับการตัดโค่นคือตำแหน่งที่ถูกต้องของร่างกายช่างทำกุญแจ เมื่อทำการสับจำเป็นต้องยืนที่คีมจับอย่างมั่นคงโดยหันไปทางครึ่งหนึ่ง ร่างกายของผู้ปฏิบัติงานต้องอยู่ทางด้านซ้ายของแกนเครื่องหนีบ วางขาซ้ายไปข้างหน้าครึ่งก้าวเพื่อให้แกนของเท้าทำมุม 70-75 °เมื่อเทียบกับเครื่องหนีบ ขยับขาขวาไปข้างหลังเล็กน้อยหันเท้าเป็นมุม 40-45 °ตามแกนของคีมจับ

ต้องใช้มือจับค้อนเพื่อให้มืออยู่ห่างจากปลายด้าม 20-30 มม. (รูปที่ 32, a) จับที่จับด้วยสี่นิ้วแล้วกดลงบนฝ่ามือ ในเวลาเดียวกันนิ้วโป้งวางบนนิ้วชี้และกดนิ้วทั้งหมดให้แน่น ถือสิ่วด้วยมือซ้ายโดยไม่ต้องบีบนิ้วแรงๆ ในระยะ 20-30 มม. จากหัว (รูปที่ 32, b)

ในกระบวนการตัด สิ่วควรมุ่งไปที่มุม 30-35 °โดยสัมพันธ์กับพื้นผิวที่กำลังดำเนินการ (รูปที่ 33, a) ด้วยมุมเอียงที่เล็กกว่า มันจะเลื่อนและไม่ตัด (รูปที่ 33, b) และด้วยมุมที่ใหญ่กว่า มันจะเจาะลึกเข้าไปในโลหะโดยไม่จำเป็นและทำให้เกิดความผิดปกติในการประมวลผลขนาดใหญ่ (รูปที่ 33, d)

ในกระบวนการตัด สิ่วควรมุ่งไปที่มุม 30-35 °โดยสัมพันธ์กับพื้นผิวที่กำลังดำเนินการ (รูปที่ 33, a) ด้วยมุมเอียงที่เล็กกว่า มันจะเลื่อนและไม่ตัด (รูปที่ 33, b) และด้วยมุมที่ใหญ่กว่า มันจะเจาะลึกเข้าไปในโลหะโดยไม่จำเป็นและทำให้เกิดความผิดปกติในการประมวลผลขนาดใหญ่ (รูปที่ 33, d)

จำเป็นต่อกระบวนการ การตัดโค่นด้วยมือในรองก็มี การติดตั้งที่ถูกต้องสิ่วที่เกี่ยวข้องกับ ระนาบแนวตั้งคีมหนีบถาวร การตั้งค่าปกติของคมตัดของสิ่วควรพิจารณามุม 40-45 ° (รูปที่ 34, a) ในมุมที่เล็กกว่า พื้นที่การตัดจะเพิ่มขึ้น การตัดจะยากขึ้น และกระบวนการทำงานช้าลง (รูปที่ 34, b) ในมุมที่ใหญ่ขึ้น เศษ ม้วนงอ

เพิ่มความทนทานต่อการตัด พื้นผิวของการตัดมีความหยาบและขาด สามารถเปลี่ยนชิ้นงานเป็นแบบรองได้ (รูปที่ 34, c)

คุณภาพของการตัดขึ้นอยู่กับประเภทของการแกว่งและการเป่าด้วยค้อน มีการกระแทกที่ข้อมือ ข้อศอก และไหล่ ด้วยการเหวี่ยงข้อมือ การตีด้วยค้อนนั้นเกิดขึ้นจากพลังของมือ การเป่าแบบนี้ใช้ในงานเบาเพื่อขจัดเศษเล็กเศษน้อยหรือเพื่อขจัดสิ่งผิดปกติเล็กน้อย ด้วยการตีข้อศอกแขนงอที่ข้อศอกแรงขึ้น การกระแทกด้วยศอกใช้ในการโค่นแบบธรรมดา เมื่อจำเป็นต้องขจัดชั้นของโลหะที่มีความหนาปานกลางออก หรือเมื่อตัดร่องและร่อง ด้วยการตีไหล่ วงสวิงจะใหญ่ที่สุด และแรงกระแทกจะแรงที่สุด บ่าไหล่ใช้เมื่อตัดโลหะหนา เมื่อถอดชั้นขนาดใหญ่ในครั้งเดียว ตัดโลหะ และแปรรูประนาบขนาดใหญ่

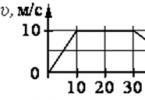

เมื่อตัดด้วยการใช้พู่กัน จะใช้เฉลี่ย 40-50 จังหวะต่อนาที เมื่อทำงานหนักขึ้นและกระทบไหล่ อัตราการตัดจะลดลงเหลือ 30-35 ครั้งต่อนาที

การกระแทกของค้อนบนสิ่วควรแม่นยำที่สุด จำเป็นที่จุดศูนย์กลางของหัวค้อนจะตกลงมาที่กึ่งกลางของหัวสิ่ว และด้ามค้อนที่มีสิ่วจะสร้างมุมฉาก คุณสามารถตัดด้วยสิ่วที่แหลมคมเท่านั้น สิ่วทื่อหลุดออกจากพื้นผิวมือก็เหนื่อยกับสิ่งนี้อย่างรวดเร็วและเป็นผลให้ความถูกต้องของการระเบิดหายไป

ขนาดของเศษที่ถอนออกโดยสิ่วขึ้นอยู่กับ ความแข็งแรงของร่างกายการทำงาน ขนาดสิ่ว น้ำหนักค้อน และความแข็งของโลหะที่กำลังแปรรูป การตัดถือว่ามีประสิทธิภาพมากที่สุด โดยชั้นของโลหะที่มีความหนา 1.5-2 มม. จะถูกลบออกในครั้งเดียว เมื่อถอดชั้นที่หนากว่าออก ช่างทำกุญแจจะเหนื่อยเร็ว และพื้นผิวการตัดก็ไม่สะอาด

การตัดโลหะที่เปราะ (เหล็กหล่อ, บรอนซ์) ควรทำจากขอบถึงกึ่งกลางของชิ้นงานเพื่อหลีกเลี่ยงการบิ่นออกจากขอบของชิ้นส่วน เมื่อตัดโลหะหนืด ( อย่างน้อย, ทองแดง, ทองเหลือง) แนะนำให้หล่อเลี้ยงคมตัดของสิ่วเป็นระยะ น้ำมันเครื่องหรือสบู่อิมัลชัน

การตัดด้วยคีมคีบสามารถทำได้ที่ระดับปากคีมจับหรือสูงกว่าระดับนี้ - ตามความเสี่ยงที่ทำเครื่องหมายไว้ โลหะบางมักจะถูกตัดที่ระดับปากคีบ และพื้นผิวกว้างของชิ้นงานจะถูกตัดเหนือระดับ

เมื่อตัดพื้นผิวกว้าง เพื่อลดเวลา คุณควรใช้ทางตัดขวาง - โคลนและสิ่ว ขั้นแรก ร่องถูกตัดด้วยไม้ขวาง จากนั้นส่วนที่ยื่นออกมาจะถูกตัดด้วยสิ่ว

ในการตัดอย่างถูกต้อง คุณต้องใช้สิ่วและค้อนได้ดี กล่าวคือ ถือสิ่วและค้อนให้ถูกต้อง ไม่พลาด และแกว่งและตีหัวสิ่วด้วยค้อนอย่างถูกต้อง

- " onclick="window.open(this.href" win2 return false >Print

- อีเมล

การตัดโลหะ

การตัดโค่นแบ่งชิ้นงานออกเป็นส่วนๆ เอาโลหะส่วนเกินออก ( เบี้ยเลี้ยง) ทำร่องหล่อลื่นในรายละเอียด ฯลฯ การดำเนินการนี้ดำเนินการโดยใช้ สิ่ว (รูปขวา) และค้อน

ส่วนตัด สิ่วก็เหมือนกับเครื่องมือตัดอื่นๆ ที่มีรูปร่าง ลิ่ม .

มุมเรียว (ลับคม) ขึ้นอยู่กับความแข็งของโลหะที่กำลังดำเนินการ: ยิ่งโลหะแข็งเท่าไหร่มุมการลับก็จะยิ่งมากขึ้นเท่านั้นสำหรับเหล็ก แนะนำให้ใช้มุม 60° สำหรับโลหะที่ไม่ใช่เหล็ก - 35° ... 40°

ใช้สิ่วพิเศษเพื่อตัดร่อง - kreuzmeisel(รูปขวา).

เมื่อตัดจะใช้ค้อนที่มีน้ำหนัก 400 หรือ 500 กรัม

ก่อนทำการตัด ชิ้นงานจะถูกยึดเข้ากับคีมจับที่ด้านซ้ายของขอบขวาของขากรรไกรเล็กน้อย เพื่อให้มีที่ว่างสำหรับติดตั้งสิ่ว (รูปที่ด้านซ้าย) ค้อนถูกวางด้วยกองหน้าทางด้านซ้ายบนโต๊ะทำงานทางด้านขวาของคีมจับ และวางสิ่วไว้ทางด้านซ้าย โดยให้ส่วนที่ตัดเข้าหาตัวมันเอง ต้องติดตั้งตาข่ายป้องกัน (หรือตะแกรง) ในสถานที่ทำงานเพื่อตัดเพื่อป้องกันผู้อื่นจากเศษโลหะ

ในระหว่างการโค่น สิ่งสำคัญมากคือต้องใช้ท่าทางการทำงานที่ถูกต้อง (รูปที่) คุณควรยืนตัวตรง ลำตัวควรหันสัมพันธ์กับรอง ไหล่ขวาควรชิดหัวสิ่ว ควรเหยียดขาซ้ายเพื่อความมั่นคงไปข้างหน้าร่างกายวางอยู่บนขาขวา

สิ่วและค้อนถูกยึดไว้เพื่อให้ส่วนกระแทกและขอบของด้ามจับยื่นออกมา 15 ... 30 มม. (รูปด้านซ้าย)

การตัดด้วยคีมคีบสามารถทำได้ตามความเสี่ยงในการทำเครื่องหมายและตามระดับของคีมหนีบ ในกรณีแรก ชิ้นงานจะถูกตั้งค่าให้มีความเสี่ยงในการมาร์กอยู่ที่ 1.5 ... 2 มม. เหนือปากคีบคีมหนีบ สิ่วถูกวางไว้ที่มุม 30 ... 40 ° (รูปด้านขวา) กับพื้นผิวที่จะทำการบำบัด หลังจากการเป่าแต่ละครั้ง สิ่วจะกลับสู่ตำแหน่งเดิม

ในกรณีที่สอง ความเสี่ยงในการทำเครื่องหมายจะลดลงต่ำกว่าระดับของขากรรไกรในลักษณะที่ค่าเผื่อ 1 ... 1.5 มม. ยังคงอยู่บนพื้นผิวของชิ้นงานหลังจากการประมวลผล

ขึ้นอยู่กับความแข็งของวัสดุที่กำลังประมวลผลและความหนาของสิ่วด้วยค้อน ความแข็งแกร่งที่แตกต่างกัน.

แยกแยะ carpal

, ท่อน

และ ปาดไหล่ (

ดูรูป ด้านล่าง).

Kistev

(ข้าว. เอ) ด้วยการเป่าเพื่อขจัดสิ่งผิดปกติเล็กน้อยและเศษเล็กเศษน้อย ท่อน

(ข้าว. ข) - ตัดโลหะส่วนเกินแล้วตัดเป็นชิ้น ๆ ชิ้นงานไม่ได้ หนา. ที่ carpal

ในการกระแทก ค้อนจะเคลื่อนที่เนื่องจากการเคลื่อนไหวของมือ

ที่ ข้อศอก

เมื่อกระทบแขนงอข้อศอกและแรงกระแทกจะแข็งแรงขึ้น (รูปที่ ข). โลกเทวะ

โลหะส่วนเกินถูกตัดออกด้วยการเป่าและช่องว่างจะถูกแบ่งออกเป็นส่วน ๆ

ไหล่

ระเบิด (รูปที่ ใน) - ตัดเศษหนา, แท่งตัด, แถบที่มีความหนามาก

ในกรณีที่ไม่สามารถแก้ไขชิ้นงานในคีมได้ ให้ดำเนินการกับ เตา(รูปที่ ซ้าย). สิ่วถูกวางในแนวตั้งบนความเสี่ยงในการทำเครื่องหมายและการนัดหยุดงาน

หลังจากการกระแทกแต่ละครั้ง สิ่วจะถูกย้ายไปยังครึ่งหนึ่งของคมตัด ทำให้ง่ายต่อการวางสิ่วในตำแหน่งที่ถูกต้องและสร้างการตัดอย่างต่อเนื่อง ในชิ้นงานที่มีความหนามาก ความเสี่ยงในการมาร์กจะถูกใช้จากด้านตรงข้าม ขั้นแรกพวกเขาตัดความหนาแผ่นประมาณครึ่งหนึ่งจากด้านหนึ่งแล้วอีกด้านหนึ่ง

เมื่อเจาะชิ้นงาน รูปร่างซับซ้อนคมตัดถูกวางไว้ที่ระยะ 1 ... 1.5 มม. จากความเสี่ยงในการทำเครื่องหมายและชิ้นงานจะถูกตัดด้วยการเป่าเบา ๆ ไปตามรูปร่างทั้งหมด หลังจากนั้นพวกเขาก็ตัดไปตามรูปร่างทั้งหมดด้วยการกระแทกที่แรงกว่า จากนั้นชิ้นงานจะถูกพลิกกลับและการตัดเสร็จสิ้นตามแนวโครงร่าง

คุณทำงานได้เท่านั้น เครื่องมือที่ดี. ส่วนกระแทกของสิ่วและค้อนต้องไม่มีรอยแตกและครีบ

ด้ามค้อนต้องเข้าที่อย่างแน่นหนาและไม่แตกร้าว

อย่าตรวจสอบคุณภาพการตัดด้วยมือ

เมื่อสิ้นสุดการตัด ให้ลดแรงกระแทกลง

เพื่อหลีกเลี่ยงการบาดเจ็บ ควรใส่แหวนรองยางที่ปลายด้านบนของสิ่ว

การตัดสามารถทำได้ด้วยหน้าจอป้องกันและแว่นตาเท่านั้น

คุณไม่สามารถยืนข้างหลังคนงานได้

การตัดโค่นด้วยมือเป็นการดำเนินการที่ใช้แรงงานมาก ที่ การผลิตภาคอุตสาหกรรมมันถูกแทนที่ด้วยวิธีการประมวลผลอื่น ในกรณีที่ไม่สามารถทำได้โดยไม่ต้องโค่นก็จะดำเนินการ ช่างทำกุญแจโดยใช้ ค้อนทุบแบบใช้ลมหรือไฟฟ้า. ส่วนใหญ่มักจะทำการตัดช่องว่างจากแผ่นโลหะบนแท่นพิมพ์โดยใช้ตราประทับพิเศษ ในบรรดาวิธีการที่มีประสิทธิภาพสูงที่ใช้ใน ครั้งล่าสุด, ควรสังเกตออกซิเจน เลเซอร์ ฯลฯ การติดตั้งเหล่านี้ให้บริการ เครื่องตัดโลหะ.

สิ่วและหน้าตัดที่หลากหลายแสดงในรูปด้านล่าง