วัตถุประสงค์ของงาน : เพื่อศึกษาวิธีการกำหนดโหมดการตัดตามตารางมาตรฐาน ทำความคุ้นเคยและรับทักษะในการทำงานกับมาตรฐาน

ข้อมูลทั่วไป

การกัดเป็นวิธีการตัดเฉือนที่มีประสิทธิผลมากที่สุดวิธีหนึ่ง การเคลื่อนไหวหลัก (การเคลื่อนที่ของการตัด) ระหว่างการกัดคือการหมุน มันทำโดยหัวกัด, การเคลื่อนที่ของฟีดมักจะเป็นเส้นตรง, มันทำโดยหัวกัด ด้วยการกัดคุณจะได้ชิ้นงานที่มีความแม่นยำมาตรฐานคุณภาพ 6-12 ที่มีความหยาบสูงถึง Ra = 0.8 ไมครอน การกัดดำเนินการโดยใช้เครื่องมือหลายฟัน - หัวกัด คัตเตอร์มีความโดดเด่นตามประเภท: ทรงกระบอก, ปลาย, ดิสก์, รูพรุนและคัทออฟ, ปลาย, รูปทรง; โดยการออกแบบ - ชิ้นเดียว, คอมโพสิตและสำเร็จรูป

สำหรับการกัดปาดหน้า (การกัดปาดหน้า) เส้นผ่านศูนย์กลางหัวกัด D ต้องมากกว่าความกว้างของการตัด B กล่าวคือ D = (1.25¸1.5) ว.

เพื่อให้แน่ใจว่าโหมดการทำงานมีประสิทธิผล จำเป็นต้องใช้รูปแบบการกัดแบบออฟเซ็ต (มีรูปแบบสมมาตร) ซึ่งแกนของชิ้นงานจะเลื่อนสัมพันธ์กับแกนของคัตเตอร์

ในการกัดทรงกระบอก การกัดทวนจะแตกต่าง - เมื่อเวคเตอร์ความเร็ว (ทิศทางการหมุนของคัตเตอร์) มุ่งตรงไปยังทิศทางการป้อน และงานกัดไต่เมื่อเวกเตอร์ความเร็วและทิศทางการป้อนอยู่ในทิศทางเดียวกัน การกัดเคาน์เตอร์ใช้สำหรับการกัดหยาบชิ้นงานที่มีเปลือกหล่อโดยมีค่าเผื่อสูง การกัดสำหรับปีนเขาใช้สำหรับการเก็บผิวละเอียดชิ้นงานที่ไม่แข็งและผ่านการกลึงสำเร็จโดยมีค่าเผื่อเล็กน้อย

ความลึกของการตัด (การกัด) t ในการกัดทุกประเภท ยกเว้นการกัดปาดหน้าและการกัดคีย์ คือขนาดชั้นของชิ้นงานที่ถูกตัดระหว่างการกัด ซึ่งวัดในแนวตั้งฉากกับแกนคัตเตอร์ สำหรับการกัดปาดหน้าและการกัดดอกกุญแจด้วยหัวกัด - วัดในทิศทางขนานกับแกนหัวกัด

เมื่อทำการกัด จะมีความแตกต่างระหว่างอัตราป้อนต่อฟันตัด S z อัตราป้อนงานต่อรอบของหัวกัด S และอัตราป้อนนาที S m มม. / นาที ซึ่งอยู่ในอัตราส่วนต่อไปนี้:

S m = S × n = S z × z × n

โดยที่ n คือความเร็วในการหมุนของเครื่องตัด, rpm;

z คือจำนวนฟันของใบมีด

สำหรับการกัดหยาบ จะกำหนดอัตราป้อนต่อฟัน สำหรับการกัดเก็บผิวละเอียด - อัตราป้อนต่อรอบหัวกัด

ความเร็วตัด - ความเร็วรอบข้างของหัวกัด พิจารณาจากคุณสมบัติการตัดของเครื่องมือ สามารถคำนวณโดยใช้สูตรเชิงประจักษ์หรือเลือกจากตารางมาตรฐาน

ตัวอย่างของการแก้ปัญหา

สำหรับเครื่องกัดแนวตั้ง 6P12 จะมีการกัดปาดหน้าของพื้นผิวเรียบที่มีความกว้าง B = 80 มม. ความยาว l = 400 มม. ค่าเผื่อการตัดเฉือน h = 1.8 มม. วัสดุแปรรูป เหล็กหล่อเทา СЧ30, НВ220 ชิ้นงานได้รับการประมวลผลล่วงหน้า การประมวลผลขั้นสุดท้าย พารามิเตอร์ความหยาบของพื้นผิวกลึง Ra = 3.2 µm มีความจำเป็น: การเลือกเครื่องมือตัด, กำหนดโหมดการตัดโดยใช้ตารางมาตรฐาน, เพื่อกำหนดเวลาหลัก (เทคโนโลยี)

กำลังประมวลผลร่าง

1. การเลือกเครื่องมือ

สำหรับการกัดบนเครื่องกัดแนวตั้ง ชิ้นงานเหล็กหล่อ ให้เลือกดอกเอ็นมิลที่มีแผ่นโลหะผสมแข็ง VK6 หรือมีเส้นผ่านศูนย์กลาง D = (1.25¸1.5) × B = (1.25¸1.5) × 80 = 100¸ 120 มม. เรายอมรับ D = 100 มม. z = 10, GOST 9473-71 หรือ

พารามิเตอร์ทางเรขาคณิตของเครื่องตัด: j = 60 °, a = 12 °, g = 10 °, l = 20 °, j 1 = 5 °

รูปแบบการติดตั้งเครื่องตัดถูกชดเชย

2. โหมดการตัด

2.1 ความลึกของการตัด

ค่าเผื่อการตกแต่งที่กำหนดจะถูกตัดออกในครั้งเดียวจากนั้น

2.2 วัตถุประสงค์ในการให้บริการ

เพื่อให้ได้ความหยาบ Ra = อัตราป้อน 6.3 μm ต่อรอบ S 0 = 1.0 - 0.7 มม. / รอบ

จากนั้นฟีดต่อฟันของคัตเตอร์

มม. / ฟัน

มม. / ฟัน

2.3 อายุการใช้งานของเครื่องตัด

สำหรับดอกกัดที่มีเส้นผ่านศูนย์กลางไม่เกิน 110 มม. พร้อมแผ่นคาร์ไบด์จะใช้ระยะเวลาความทนทาน

2.4 ความเร็วตัดที่อนุญาตโดยคุณสมบัติการตัดของเครื่องมือ

สำหรับการแปรรูปเหล็กหล่อสีเทาด้วยหัวกัดที่มีเส้นผ่านศูนย์กลางสูงสุด 110 มม. ความลึกของการตัดสูงสุด 3.5 มม. อัตราป้อนสูงสุด 0.1 มม. / ฟันตัด

V = 203 ม. / นาที

โดยคำนึงถึงปัจจัยการแก้ไข K mv = 1; K nv = 1; ที่  ; KBV = 1; K j v = 1,

; KBV = 1; K j v = 1,

V = V × K mv × K nv × K B V × K j = 203 × 1 = 203 ม. / นาที

ความเร็วแกนหมุนที่สอดคล้องกับความเร็วตัดที่พบ

rpm

rpm

เราแก้ไขตามหนังสือเดินทางของเครื่อง

n = 630 รอบต่อนาที

ความเร็วตัดจริง

2.5 นาทีป้อน S m = S z × z × n = 0.1 × 10 × 630 = 630 มม. / นาที ตรงกับข้อมูลป้ายชื่อเครื่อง

3. พลังงานที่ใช้ในการตัด

เมื่อกัดเหล็กหล่อที่มีความแข็งสูงถึง HB229 ความกว้างของการกัดสูงถึง 85 มม. ความลึกของการตัดสูงสุด 1.8 มม. อัตราป้อนต่อฟันสูงสุด 0.13 มม. / ฟัน ป้อนนาทีสูงสุด 660 มม. / นาที

3.1 ตรวจสอบความเพียงพอของกำลังเครื่อง

เปิดแกนหมุนของเครื่อง N shp = N d × h

N d = 7.5 กิโลวัตต์; h = 0.8 (ตามหนังสือเดินทางเครื่อง)

N shp = 7.5 × 0.8 = 6 กิโลวัตต์

เนื่องจาก N shp = 6 kW> N p = 3.8 kW การประมวลผลจึงเป็นไปได้

4. เวลาหลัก

โดยที่ L = l + l 1

สำหรับการกัดปาดหน้าด้วยหัวกัด 100 มม. ความกว้างการกัด 80 มม.

นาที

นาที

ตัวเลือกสำหรับงานส่วนบุคคล

คำนวณโหมดการตัดตามตารางมาตรฐานสำหรับตัวเลือกที่กำหนด

ข้อมูลเบื้องต้นแสดงในตารางที่ 1.8

ขั้นตอนการดำเนินงานคล้ายกับขั้นตอนก่อนหน้า

ตาราง 1.8.

| № | ประเภทของชิ้นงานและลักษณะของชิ้นงาน | ข mm | ล, mm | อืม | ชนิดการประมวลผลและพารามิเตอร์ความหยาบ ไมครอน | รุ่นเครื่อง |

| เหล็กหล่อสีเทา СЧ30, НВ200 | 6R12 | |||||

| เหล็กหล่อสีเทา СЧ20, НВ210 | 6R12 | |||||

| เหล็ก 38XA, s h = 680 MPa | การกัดปาดหน้า Ra = 12.5 | 6R12 | ||||

| เหล็ก 35, s h = 360 MPa | 3,5 | การกัดปาดหน้า Ra = 1.6 | 6R12 | |||

| เหล็กหล่อสีเทา СЧ15, НВ170 | 3,5 | 6R82G | ||||

| เหล็กหล่อสีเทา СЧ10, НВ160 | 1,5 | การกัดทรงกระบอก Ra = 3.2 | 6R82G | |||

| เหล็ก 40KHN, s h = 700 MPa | 6R82G | |||||

| เหล็ก St3, s h = 600 MPa | 1,5 | การกัดทรงกระบอก Ra = 3.2 | 6R82G | |||

| เหล็ก 40X, s h = 750 MPa | ร่องโรงสี Ra = 6.3 | 6R12 | ||||

| เหล็ก St5, s h = 600 MPa | ร่องโรงสี Ra = 6.3 | 6R12 | ||||

| เหล็กหล่อสีเทา СЧ20, НВ180 | ร่องโรงสี Ra = 6.3 | 6R12 | ||||

| เหล็กหล่อสีเทา СЧ20, НВ200 | ร่องโรงสี Ra = 6.3 | 6R82G | ||||

| เหล็ก 20X, s h = 580 MPa | ร่องโรงสี Ra = 6.3 | 6R82G | ||||

| เหล็ก 50, s h = 750 MPa | ร่องโรงสี Ra = 6.3 | 6R82G | ||||

| บราบรอนซ์ AZHN 10-4 HB170 | การกัดปาดหน้า Ra = 12.5 | 6R12 | ||||

| ทองเหลือง LMtsZh 52-4-1, HB220 | 1,5 | การกัดปาดหน้า Ra = 1.6 | 6R12 | |||

| เหล็กหล่อสีเทา СЧ30, НВ220 | 4,5 | การกัดปาดหน้า Ra = 12.5 | 6R12 | |||

| เหล็กหล่อสีเทา СЧ20, НВ220 | 2,5 | 6R12 | ||||

| เหล็ก 30KHNZA, s h = 800 MPa | การกัดทรงกระบอก Ra = 12.5 | 6R82G | ||||

| เหล็ก 30KHN, s h = 780 MPa | การกัดทรงกระบอก Ra = 3.2 | 6R82G | ||||

| เหล็ก 45, s h = 650 MPa | 1,8 | การกัดทรงกระบอก Ra = 1.6 | 6R82G | |||

| เหล็ก 20, s h = 500 MPa | 3,5 | การกัดทรงกระบอก Ra = 6.3 | 6R82G | |||

| ซิลิโคน AL4, NV50 | 6R12 | |||||

| เหล็ก 30KhM, s h = 950 MPa | 4,5 | การกัดปาดหน้า Ra = 12.5 | 6R12 | |||

| เหล็ก 18KhGT, s b = 700 MPa | 2,5 | การกัดปาดหน้า Ra = 3.2 | 6R12 | |||

| เหล็กหล่อ VCh60, HB250 | การกัดปาดหน้า Ra = 12.5 | 6R12 | ||||

| เหล็ก 50, s h = 900 MPa | การกัดปาดหน้า Ra = 6.3 | 6R12 | ||||

| เหล็กหล่อ KCH60, NV169 | 5,5 | การกัดปาดหน้า Ra = 3.2 | 6R12 | |||

| เหล็ก 18KhGT, s b = 700 MPa | 4,5 | การกัดทรงกระบอก Ra = 12.5 | 6R82G | |||

| เหล็กหล่อ VCh38, NV170 | การกัดทรงกระบอก Ra = 3.2 | 6R82G |

การถอดเสียง

1 การคำนวณสภาพการตัดสำหรับการกัด คำแนะนำที่เป็นระเบียบ ส่วนที่ 1 การกัดปาดหน้า การคำนวณสภาพการตัดสำหรับการกัดปาดหน้า แนวทาง 1. ข้อมูลทั่วไป 1.1. องค์ประกอบของทฤษฎีการตัด การกัดเป็นหนึ่งในวิธีการตัดเฉือนที่ใช้กันทั่วไปและมีประสิทธิภาพสูงสุด การประมวลผลดำเนินการด้วยหัวกัดที่มีเครื่องมือหลายคมตัด เมื่อกัด การเคลื่อนที่ของการตัดหลัก D r คือการหมุนของเครื่องมือ การเคลื่อนที่ของฟีด DS คือการเคลื่อนที่ของชิ้นงาน บนเครื่องกัดโรตารี่และเครื่องกัดดรัม การเคลื่อนที่ของฟีดสามารถทำได้โดยการหมุนชิ้นงานรอบแกนของการหมุน ดรัมหรือโต๊ะ ในบางกรณี การเคลื่อนที่ของฟีดสามารถทำได้โดยการเคลื่อนย้ายเครื่องมือ (การกัดลอกแบบ) กระบวนการกัดในแนวนอน แนวตั้ง ระนาบเอียง พื้นผิวที่มีรูปร่าง หิ้งและร่องของโปรไฟล์ต่างๆ คุณสมบัติของกระบวนการตัดระหว่างการกัดคือฟันของหัวกัดไม่สัมผัสกับพื้นผิวการทำงานตลอดเวลา ใบมีดแต่ละใบจะเข้าสู่กระบวนการตัดตามลำดับ โดยเปลี่ยนความหนาของชั้นตัดจากใหญ่สุดไปเล็กสุด หรือในทางกลับกัน สามารถมีคมตัดหลายอันได้พร้อมๆ กันระหว่างการตัด นี่เป็นสาเหตุที่ทำให้กลอง

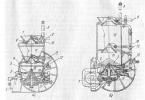

2 โหลด, การไหลของกระบวนการไม่สม่ำเสมอ, การสั่นสะท้านและการสึกหรอของเครื่องมือที่เพิ่มขึ้น, โหลดบนเครื่องจักรเพิ่มขึ้น เมื่อตัดเฉือนด้วยหัวกัดทรงกระบอก (คมตัดอยู่บนพื้นผิวทรงกระบอก) จะพิจารณาวิธีการประมวลผลสองวิธี (รูปที่ 1) ขึ้นอยู่กับทิศทางการเคลื่อนที่ของฟีดชิ้นงาน: การกัดทวน เมื่อทิศทางการเคลื่อนที่ของคมตัด ของคัตเตอร์ในกระบวนการตัดนั้นตรงกันข้ามกับทิศทางการเคลื่อนที่ของฟีด ปีนกัด เมื่อทิศทางการเคลื่อนที่ของคมตัดของหัวกัดซึ่งอยู่ในกระบวนการตัด ตรงกับทิศทางการเคลื่อนที่ของฟีด ข้าว. 1. แผนงานที่กำลังจะมาถึง (a) และการส่งผ่าน (b) การกัด ในการกัดทวน ภาระบนฟันจะเพิ่มขึ้นจากศูนย์เป็นสูงสุด แรงที่กระทำต่อชิ้นงานมักจะฉีกออกจากโต๊ะและยกโต๊ะขึ้น ซึ่งเป็นการเพิ่มช่องว่างในระบบเอดส์ (เครื่องมือเครื่องจักร ชิ้นส่วนเครื่องมือ) ทำให้เกิดการสั่นสะท้าน ทำให้คุณภาพของพื้นผิวที่ผ่านกระบวนการเสื่อมโทรมลง วิธีนี้ใช้ได้กับการแปรรูปชิ้นงานที่มีเปลือก โดยการตัดจากใต้เปลือกโลก ฉีกออก ซึ่งช่วยให้การตัดสะดวกอย่างมาก ข้อเสียของวิธีนี้คือการเลื่อนใบมีดขนาดใหญ่เหนือพื้นผิวที่ผ่านการแปรรูปและชุบแข็งก่อนหน้านี้ ในกรณีที่คมตัดมีความโค้งมนบ้าง จะไม่เข้าสู่กระบวนการตัดในทันที แต่เกิดการลื่นในครั้งแรก ทำให้เกิดการเสียดสีและการสึกหรอของเครื่องมืออย่างมากตามพื้นผิวด้านหลัง

3 คืน. ยิ่งความหนาของชั้นตัดเล็กลง ปริมาณการเลื่อนหลุดสัมพัทธ์ยิ่งมาก ยิ่งใช้กำลังตัดส่วนใหญ่ไปกับแรงเสียดทานที่เป็นอันตราย เมื่อทำการกัดแบบผ่านๆ จะไม่มีข้อเสียเปรียบดังกล่าว แต่ฟันเริ่มทำงานจากความหนาสูงสุดของชั้นตัด ซึ่งทำให้เกิดแรงกระแทกจำนวนมาก แต่ไม่รวมการเลื่อนหลุดของฟันเริ่มต้น ช่วยลดการสึกหรอของใบมีดและความขรุขระของพื้นผิว แรงที่กระทำต่อชิ้นงานจะกดเข้ากับโต๊ะ และโต๊ะกับตัวกั้นข้างเตียง ซึ่งช่วยลดการสั่นสะท้านและเพิ่มความแม่นยำในการตัดเฉือน เครื่องมือสำหรับการกัดคือหัวกัด (จาก French la frais strawberry) ซึ่งเป็นเครื่องมือแบบหลายใบมีด ซึ่งใบมีดจะเรียงตามลำดับในทิศทางของการเคลื่อนที่ของการตัดหลัก ซึ่งออกแบบมาสำหรับการประมวลผลด้วยการเคลื่อนไหวการตัดหลักแบบหมุนโดยไม่ต้องเปลี่ยน รัศมีของวิถีโคจรของการเคลื่อนไหวนี้และอย่างน้อยหนึ่งการเคลื่อนที่ของฟีด ทิศทางที่ไม่ตรงกับแกนของการหมุน ใบมีดคือ: รูปดิสก์, ทรงกระบอก, ทรงกรวย; โดยการออกแบบ ชิ้นเดียว คอมโพสิต สำเร็จรูปและติดตั้ง หาง; ตามวัสดุที่ใช้ของคมตัดความเร็วสูงและคาร์ไบด์ โดยตำแหน่งของใบมีด อุปกรณ์ต่อพ่วง ปลาย และส่วนปลาย ถนัดขวาและถนัดซ้ายในทิศทางการหมุน ในรูปของโปรไฟล์คมตัด (รูปร่างและการหมุน), เดือย, เกลียว, ด้วยฟันกราม; โดยรูปร่างของพื้นผิวด้านหลังของฟัน, นูนและไม่นูน, โดยจุดประสงค์, เชิงมุม, ร่อง, คีย์, รูปทรง, เกลียว, โมดูลาร์ ฯลฯ

4 ลองพิจารณาองค์ประกอบและเรขาคณิตของคัตเตอร์ในตัวอย่างของคัตเตอร์ทรงกระบอกที่มีฟันเป็นเกลียว (รูปที่ 2) ข้าว. 2. องค์ประกอบของคัตเตอร์ทรงกระบอกที่มีฟันเป็นเกลียว ในรูป 2.แสดงองค์ประกอบของคัตเตอร์ทรงกระบอกที่มีฟันเป็นเกลียว: พื้นผิวด้านหน้า 1, พื้นผิวด้านหลัง 4, แถบ 3 (กว้าง 0.05 0.1 มม.), พื้นผิวด้านหลัง (ด้านหลัง) 5, ใบมีด 2 มุมที่เกิดจากใบมีดที่มีแกน ของใบมีดเรียกว่ามุมเอียงของร่องเกลียวหรือมุมเอียงของเกลียวหรือมุมเอียงของฟันและเขียนแทนด้วยω มุมกวาดล้าง α (รูปที่ 2, b) วัดในระนาบตั้งฉากกับแกนของเครื่องตัด นั่นคือ ในระนาบของหน้าตัด มุมกวาดล้างปกติ αн วัดในระนาบตั้งฉากกับใบมีด มุมคาย γ วัดในระนาบตั้งฉากกับใบมีด มุมคายแนวขวาง γ "ถูกวัดในระนาบตั้งฉากกับแกนคัตเตอร์ มุมคาย γ ช่วยในการสร้างและกำจัดเศษ มุมกวาดล้างหลัก α ช่วยลดแรงเสียดทานของพื้นผิวด้านข้างบนพื้นผิวกลึงของชิ้นงาน . สำหรับฟันที่ไม่มีร่องฟัน มุมคายจะอยู่ภายใน γ = 10 ° .30 o มุมกวาดล้าง α = 10 o ... 15 o ขึ้นอยู่กับวัสดุที่จะแปรรูปที่ฟันแบบฝัง พื้นผิวด้านหลังจะเป็น สร้างขึ้นตามเกลียวของอาร์คิมิดีส ซึ่งช่วยให้มั่นใจถึงความคงตัวของโปรไฟล์ส่วนสำหรับการลับคมเครื่องมือทั้งหมด และดำเนินการ เนื่องจากความซับซ้อนด้วยเครื่องมือโปรไฟล์เท่านั้น (มีรูปทรง)

5 และรันอิน) เช่น รูปร่างของคมตัดซึ่งกำหนดโดยรูปร่างของพื้นผิวกลึง มุมคายของฟันอันเดอร์คัทนั้นตามกฎแล้วเท่ากับศูนย์ มุมคายมีค่า α = 8 o ... 12 o มุมเอียงของฟัน ω ช่วยให้ใบมีดเข้าสู่กระบวนการตัดได้นุ่มนวลขึ้น เมื่อเทียบกับฟันตรงและให้ทิศทางที่แน่นอนในการไหลของเศษ ฟันเลื่อยปาดหน้ามีใบตัดที่ซับซ้อนกว่า คมตัดประกอบด้วยส่วนหลัก ระยะเปลี่ยนภาพ และส่วนเสริม โดยมีมุมหลักในตะกั่ว φ มุมนำของคมตัดการเปลี่ยนผ่าน φ p และมุมนำเสริม φ 1 พารามิเตอร์ทางเรขาคณิตของเครื่องตัดถือเป็นแบบคงที่ ระบบพิกัด. มุมการวางแผนคือมุมในระนาบพื้นฐาน P vc มุมเข้างาน φ คือมุมระหว่างระนาบการทำงาน P Sc และระนาบการตัด P nc มุมหลักในการเข้างานถูกกำหนดตามเงื่อนไขการตัดของเครื่องมือกลึง ที่ φ = 0 คมตัดจะกลายเป็นเฉพาะขอบก้น และที่ φ = 90 จะกลายเป็นอุปกรณ์ต่อพ่วง ... มุมเข้างานเสริม φ 1 คือมุมระหว่างระนาบการทำงาน P Sc และระนาบการตัดเสริม P "nc คือ 5 o ... 10 o และมุมในแผนของคมตัดการเปลี่ยนภาพคือครึ่งหนึ่งของมุมหลัก มุมเข้า ใบมีดตัดแบบทรานสิชั่นเพิ่มความแข็งแรงการสึกหรอของใบมีดถูกกำหนดเช่นเดียวกับในการเลี้ยวโดยปริมาณการสึกหรอบนพื้นผิวด้านข้างสำหรับหัวกัดความเร็วสูงความกว้างที่อนุญาตของแถบที่สึกหรอบนพื้นผิวด้านข้าง คือ 0.4 ... 0.6 มม. สำหรับการกลึงหยาบของเหล็กกล้า และ 0.5 สำหรับเหล็กหล่อ 0.8 มม. สำหรับการเก็บผิวกึ่งละเอียดของเหล็ก 0.15 ... 0.25 มม. เหล็กหล่อ 0.2 ... 0.3 มม. สำหรับเครื่องตัดคาร์ไบด์ การสึกหรอข้างที่อนุญาตคือ 0.5 ... 0 , 8 มม. ความทนทานของหัวกัดความเร็วสูงทรงกระบอกคือ T = นาที ในบางกรณีถึง 600 นาที ความทนทานของหัวกัดคาร์ไบด์ T = นาที ขึ้นอยู่กับเงื่อนไขการประมวลผล อุปกรณ์ต่อพ่วงการกัดมีสามประเภท ปลาย และอุปกรณ์ต่อพ่วง ประมวลผลบนคอนโซล เครื่องกัด (รูปที่. 3.) ได้แก่

6 ระนาบแนวนอน; ระนาบแนวตั้ง ระนาบเอียงและมุมเอียง; พื้นผิวรวม หิ้งและร่องสี่เหลี่ยม ร่องรูปและมุม ร่องประกบ; รูกุญแจปิดและเปิด; รูกุญแจ; พื้นผิวที่มีรูปร่าง; เดือยเกียร์โดยการคัดลอก ข้าว. 3. แบบแผนการรักษาพื้นผิวของชิ้นงานบนเครื่องกัดแนวนอนและแนวตั้ง ระนาบแนวนอนถูกกลึงด้วยทรงกระบอก (รูปที่ 3 a) บนเครื่องกัดแนวนอนและปลาย (รูปที่ 3 b) บนเครื่องกัดแนวตั้ง เนื่องจากดอกเอ็นมิลมีทั้ง

7 ฟันจำนวนมากถูกเป่าในการตัด การประมวลผลจะดีกว่า หัวกัดทรงกระบอกใช้สำหรับตัดเฉือนแนวราบที่มีความกว้างสูงสุด 120 มม. ระนาบแนวตั้งถูกกลึงด้วยดอกเอ็นมิลบนเครื่องจักรแนวนอน และดอกเอ็นมิลล์บนเครื่องแนวตั้ง (รูปที่ 3. c, d) ระนาบเอียงจะถูกตัดเฉือนด้วยปลายและดอกเอ็นมิลในเครื่องจักรแนวตั้งที่มีการหมุนแกนสปินเดิล (รูปที่ 3 e, f) และบนเครื่องจักรแนวนอนที่มีหัวกัดมุม (รูปที่ 3. ก.) พื้นผิวที่รวมกันจะถูกประมวลผลด้วยชุดใบมีดบนเครื่องแนวนอน (รูปที่ 3. h) หิ้งและร่องสี่เหลี่ยมถูกกลึงด้วยใบมีดดิสก์ (ในแนวนอน) และปลาย (บนแนวตั้ง) (รูปที่ 3 และ k) ในขณะที่ดอกกัดปลายให้ความเร็วในการตัดสูงเนื่องจากมีฟันจำนวนมากขึ้นพร้อมกันใน งาน. เมื่อกลึงร่องควรใช้หัวกัดจาน ร่องที่มีรูปร่างและมุมถูกประมวลผลบนเครื่องจักรแนวนอนด้วยใบมีดที่มีรูปร่างหนึ่งและสองมุม (รูปที่ 3. l, m) ร่องประกบและร่องรูปตัว T ถูกกลึงบนเครื่องกัดแนวตั้งตามกฎในสองรอบแรกด้วยดอกกัด (หรือบนเครื่องกัดแนวนอนที่มีใบมีด) ร่องสี่เหลี่ยมจะถูกประมวลผลตามความกว้างของส่วนบน . หลังจากนั้น ร่องจะได้รับการประมวลผลในที่สุดด้วยหัวกัดมุมเดียวและหัวกัดรูปตัว T พิเศษ (รูปที่ 3. n, o) รูกุญแจปิดถูกกลึงด้วยดอกเอ็นมิล และรูเปิดบนเครื่องจักรแนวตั้ง (รูปที่ 3. p, p) รูกุญแจถูกกลึงบนเครื่องกัดแนวนอนด้วยหัวกัดดิสก์ (รูปที่ 3.c) พื้นผิวที่มีรูปทรงของรูปร่างเปิดที่มีเครื่องกำเนิดโค้งและเส้นบอกแนวเส้นตรงนั้นถูกกลึงบนเครื่องแนวนอนและแนวตั้งด้วยใบมีดที่มีรูปร่าง (รูปที่ 3. t)

8 การกัดปาดหน้าเป็นวิธีที่แพร่หลายและมีประสิทธิภาพที่สุดในการตัดเฉือนพื้นผิวเรียบของชิ้นส่วนในสภาวะการผลิตแบบอนุกรมและจำนวนมาก 2. END MILLING ประเภทพื้นฐานและรูปทรงของดอกกัดปาดหน้า ในกรณีส่วนใหญ่ ดอกเอ็นมิลที่มีใบมีดรอบข้างจะใช้สำหรับการตัดเฉือนระนาบแบบเปิดและแบบปิด กล่าวคือ ทำงานบนหลักการของอุปกรณ์ต่อพ่วง การออกแบบดอกกัดได้มาตรฐานซึ่งเป็นประเภทหลักที่ระบุไว้ในตารางที่ 1 / GOST, / เมื่อประมวลผลระนาบด้วยหัวกัดเหล่านี้ งานหลักในการเอาค่าเผื่อออกจะดำเนินการโดยขอบตัดที่อยู่บนพื้นผิวทรงกรวยและทรงกระบอก คมตัดที่อยู่ตรงส่วนปลายทำหน้าที่เหมือนการทำความสะอาดพื้นผิว ดังนั้นความหยาบของพื้นผิวที่ผ่านการแปรรูปจึงน้อยกว่าการกัดด้วยหัวกัดทรงกระบอก ในระนาบหลัก P v จะพิจารณามุมในตะกั่ว: มุมนำหลัก มุมนำเสริม 1 และมุมยอด ε มุมเข้างานคือมุมระหว่างระนาบการตัด P n และระนาบการทำงาน P S เมื่อมุมเข้างานลดลงที่อัตราป้อนคงที่ต่อฟันและความลึกของการตัดคงที่ ความหนาของการตัดจะลดลงและความกว้างเพิ่มขึ้นตาม ส่งผลให้อายุการใช้งานของเครื่องมือเพิ่มขึ้น อย่างไรก็ตาม การทำงานของหัวกัดที่มีมุมเล็ก ๆ ในแผนผัง (20 0) ทำให้เกิดแรงตัดที่เพิ่มขึ้นในองค์ประกอบแนวรัศมีและแนวแกนของแรงตัด ซึ่งด้วยระบบเอดส์ที่แข็งไม่เพียงพอ ทำให้เกิดการสั่นสะท้านของชิ้นงานและเครื่องจักร . ดังนั้นสำหรับดอกกัดโซลิดคาร์ไบด์ที่มีระบบแข็งและมีความลึกของการตัด t = mm ให้ใช้มุม = ที่ความแข็งแกร่งปกติของระบบ =; มักใช้ = มุมนำเสริม 1 สำหรับการกัดปาดหน้าจะเท่ากัน ยิ่งมุมนี้เล็กลง ความหยาบของผิวกลึงก็จะยิ่งน้อยลง

9 ในระนาบการตัดหลัก P τ จะพิจารณามุมคายและมุมกวาดล้างหลัก มุมคายคือมุมระหว่างระนาบหลัก P v และผิวร่องคาย A γ มุมคายคือมุมระหว่างระนาบการตัด P n กับพื้นผิวสีข้างหลัก A α มุมคายสำหรับดอกกัดโซลิดคาร์ไบด์ = (+10 0) ... (20 0) ระยะห่างสูงสุดสำหรับดอกกัดโซลิดคาร์ไบด์ = มุมเอียงของคมตัดหลักพิจารณาในระนาบการตัด นี่คือมุมระหว่างคมตัดกับระนาบอ้างอิง P v ส่งผลต่อความแข็งแรงของฟันและอายุการใช้งานของใบมีด สำหรับดอกกัดโซลิดคาร์ไบด์ แนะนำให้ใช้มุมในช่วงตั้งแต่ +5 0 ถึงเมื่อตัดเฉือนเหล็กกล้า และตั้งแต่ 5 0 ถึงเมื่อตัดเฉือนเหล็กหล่อ มุมเอียงของฟันเฮลิคอลช่วยให้กัดได้สม่ำเสมอยิ่งขึ้น และลดความกว้างของการตัดในทันทีเมื่อกัดเซาะ มุมนี้สามารถเลือกได้ภายในช่วง การเลือกดอกกัดปลาย เลือกการออกแบบโรงสี เมื่อเลือกรูปแบบหัวกัด (ประเภท) ควรใช้หัวกัดสำเร็จรูปที่มีเม็ดมีดคาร์ไบด์ที่ไม่ขึ้นใหม่ การยึดด้วยกลไกของเม็ดมีดทำให้สามารถหมุนได้เพื่อปรับปรุงคมตัดและช่วยให้สามารถใช้หัวกัดได้โดยไม่ต้องลับคมใหม่ หลังจากเพลทหมดเกลี้ยงก็เปลี่ยนจานใหม่ ผู้ผลิตจัดหาหัวกัดแต่ละชุดพร้อมชุดเม็ดมีดสำรอง สามารถเปลี่ยนแผ่นเพลททั้งชุดได้โดยตรงบนเครื่อง ในขณะที่เวลาที่ใช้ในการเปลี่ยนมีดไม่เกินนาที

10 การเลือกใช้วัสดุของส่วนตัด หัวกัดสำหรับการทำงานที่ความเร็วตัดต่ำและอัตราป้อนต่ำทำจากเหล็กกล้าที่มีความเร็วสูงและโลหะผสม R18, KhG, KhV9, 9XS, KhVG, KhV5 หัวกัดสำหรับการแปรรูปโลหะผสมและเหล็กกล้าที่ทนความร้อนและไร้สนิมทำจากเหล็กกล้าความเร็วสูง R9K5, R9K10, R18F2, R18K5F2 และเมื่อกัดด้วยแรงกระแทกจากเหล็กกล้าเกรด R10K5F5 เกรดของโลหะผสมแข็งจะถูกเลือกขึ้นอยู่กับวัสดุที่กำลังดำเนินการและลักษณะของการแปรรูป (ตารางที่ 5) สำหรับการเก็บผิวละเอียด จะใช้โลหะผสมแข็งที่มีปริมาณโคบอลต์ต่ำกว่าและมีปริมาณคาร์ไบด์สูง (VK2, VK3 T15K6 เป็นต้น) และสำหรับการกัดหยาบที่มีปริมาณโคบอลต์สูง ซึ่งทำให้วัสดุมีลักษณะเป็นพลาสติกและให้ประสิทธิภาพที่ดีขึ้น ภายใต้โหลดที่ไม่สม่ำเสมอและแรงกระแทก ( VK8, VK10, T5K10 เป็นต้น) การเลือกประเภทและเส้นผ่านศูนย์กลางของเครื่องตัด เส้นผ่านศูนย์กลางของหัวกัดมาตรฐาน (GOST, GOST, GOST, GOST, GOST, GOST, GOST, GOST, GOST) แสดงไว้ในตารางที่ 1 ... 4 การกำหนด (สำหรับดอกกัดด้านขวา) ในตารางที่ 2, 3 และ 4 . ใบมีดด้านซ้ายทำขึ้นตามคำสั่งพิเศษของผู้บริโภค ประเภทของดอกกัดจะถูกเลือกตามเงื่อนไขการประมวลผลจากตารางที่ 1 ขนาดของหัวกัดจะถูกกำหนดโดยขนาดของพื้นผิวที่ผ่านกระบวนการและความหนาของชั้นตัด เส้นผ่านศูนย์กลางของหัวกัด เพื่อลดเวลาเทคโนโลยีหลักและการใช้วัสดุเครื่องมือ ถูกเลือกโดยคำนึงถึงความแข็งแกร่งของระบบเทคโนโลยี รูปแบบการตัด รูปร่างและขนาดของชิ้นงานที่กำลังดำเนินการ สำหรับการกัดปาดหน้า เพื่อให้ได้สภาพการตัดที่ให้ผลผลิตสูงสุด เส้นผ่านศูนย์กลางหัวกัด D จะต้องมากกว่าความกว้างของการกัด B: D = (1.25 ... 1.5) B

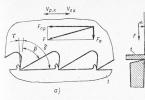

11 การเลือกพารามิเตอร์ทางเรขาคณิต ค่าที่แนะนำของพารามิเตอร์ทางเรขาคณิตของส่วนตัดของดอกเอ็นมิลที่มีเม็ดมีดคาร์ไบด์แสดงไว้ในตาราง 6/4 / และจากเหล็กกล้าความเร็วสูง R18 ในตาราง 7 / GOST, / ทางเลือกของรูปแบบการกัด รูปแบบการกัดถูกกำหนดโดยตำแหน่งของแกนของดอกกัดปลายของชิ้นงานที่สัมพันธ์กับเส้นกึ่งกลางของพื้นผิวที่กลึง (รูปที่ 4) ความแตกต่างเกิดขึ้นระหว่างการกัดปาดหน้าแบบสมมาตรและแบบอสมมาตร ข้าว. 4. แบบแผนของการกัดปาดหน้า และด้วยการกัดแบบสมมาตรเต็มรูปแบบ b ด้วยการกัดสมมาตรที่ไม่สมบูรณ์ c, d ด้วยการกัดแบบไม่สมมาตร

12 การกัดแบบสมมาตรเรียกว่าการกัดที่แกนของดอกเอ็นมิลล์ผ่านเส้นกึ่งกลางของพื้นผิวที่กลึง (รูปที่ 4.a, b) การกัดแบบไม่สมมาตรเรียกว่าการกัดที่แกนของดอกเอ็นมิลล์ถูกแทนที่โดยสัมพันธ์กับเส้นกึ่งกลางของพื้นผิวที่กลึง (รูปที่ 4.c, 4.d) การกัดปาดหน้าแบบสมมาตรแบ่งออกเป็นแบบเต็ม เมื่อเส้นผ่านศูนย์กลางหัวกัด D เท่ากับความกว้างของพื้นผิวกลึง B (รูปที่ 4.a) และไม่สมบูรณ์ เมื่อ D มากกว่า B (รูปที่ 4.b) การกัดปาดหน้าแบบอสมมาตรสามารถขึ้นและลงได้ การกำหนดการสีให้กับพันธุ์เหล่านี้ดำเนินการโดยการเปรียบเทียบกับการกัดระนาบด้วยโรงสีทรงกระบอก ด้วยการกัดปาดหน้าแบบอสมมาตร ความหนาของชั้นตัดจะเปลี่ยนจากค่าเล็กน้อย (ขึ้นอยู่กับค่าการกระจัด) เป็นค่าสูงสุด a max = S z แล้วลดลงเล็กน้อย การเคลื่อนตัวของฟันคัตเตอร์นอกผิวกลึงจากด้านข้างของฟันเริ่มการตัดมักจะอยู่ในช่วง C 1 = (0.03 ... 0.05) D ความหนาของชิ้นใกล้ถึงค่าสูงสุด การเคลื่อนตัวของฟันคัตเตอร์นอกพื้นผิวกลึงที่ด้านข้างของการตัดเก็บผิวละเอียดฟันนั้นถือว่าไม่มีนัยสำคัญ ใกล้เคียงกับศูนย์) C 2 0. เมื่อตัดเฉือนช่องว่างเหล็กหล่อ ในหลายกรณี เส้นผ่านศูนย์กลางของหัวกัดจะน้อยกว่าความกว้าง ของผิวกลึงเนื่องจากช่องว่างเหล็กหล่อเนื่องจากความเปราะบางของเหล็กหล่อ โดยเฉพาะอย่างยิ่งในการผลิตชิ้นส่วนของร่างกาย ทำจากขนาดใหญ่ การกัดปาดหน้าของช่องว่างเหล็กหล่อที่ B< D ф рекомендуется проводить при симметричном расположении фрезы. При торцовом фрезеровании стальных заготовок обязательным является их несимметричное расположение относительно фрезы, при этом: для заготовок из конструкционных углеродистых и легированных сталей и заготовок имеющих корку (черновое фрезерование) сдвиг заготовок в направле

13 การตัดฟันของคัตเตอร์ซึ่งทำให้มั่นใจได้ว่าการเริ่มต้นของการตัดด้วยชั้นการตัดที่มีความหนาเล็กน้อย สำหรับชิ้นงานที่ทำจากเหล็กทนความร้อนและการกัดกร่อน และในระหว่างการกัดเก็บผิวละเอียด ชิ้นงานจะถูกเลื่อนไปทางทางออกของฟันคัตเตอร์จากการตัด ซึ่งทำให้แน่ใจได้ว่าการออกจากฟันจากการตัดด้วยความหนาต่ำสุดที่เป็นไปได้ของชั้นตัด การไม่ปฏิบัติตามกฎเหล่านี้ส่งผลให้อายุการใช้งานเครื่องมือลดลงอย่างมาก วัตถุประสงค์ของโหมดการตัดเฉือน องค์ประกอบของโหมดการตัดระหว่างการกัดคือ (รูปที่ 5): ระยะกินลึก ความเร็วในการตัด; อินนิ่ง; ความกว้างของการกัด ข้าว. 5 องค์ประกอบของการเคลื่อนไหวระหว่างการตัดเมื่อกัดด้วยหัวกัดปลาย

14 1 ทิศทางของความเร็วของการเคลื่อนที่ของการตัดที่เกิดขึ้น ความเร็ว 2 ทิศทางของการเคลื่อนที่ของการตัดหลัก 3 เครื่องบินทำงาน P s; 4 ถือว่าเป็นจุดคมตัด 5 ทิศทางของอัตราการป้อน ความลึกของการตัด t หมายถึงระยะห่างระหว่างจุดต่างๆ ของพื้นผิวกลึงและผิวกลึงที่อยู่ในระนาบการตัด และวัดในทิศทางตั้งฉากกับทิศทางการเคลื่อนที่ของฟีด ในบางกรณี ค่านี้สามารถวัดได้เนื่องจากความแตกต่างระหว่างระยะห่างของจุดของพื้นผิวที่กลึงและกลึงกับโต๊ะเครื่องจักร หรือกับฐานคงที่อื่นๆ ที่ขนานกับทิศทางการเคลื่อนที่ของฟีด ความลึกของการตัดจะถูกเลือกขึ้นอยู่กับค่าเผื่อการตัดเฉือน กำลังและความแข็งแกร่งของเครื่องจักร จำเป็นต้องพยายามทำการกัดหยาบและการเก็บผิวกึ่งละเอียดในครั้งเดียว หากพลังของเครื่องจักรเอื้ออำนวย โดยทั่วไปความลึกของการตัดคือ มม. สำหรับเครื่องกัดทรงพลัง เมื่อทำงานกับดอกกัดปาดหน้า ระยะกินลึกอาจสูงถึง 25 มม. ด้วยค่าเผื่อการตัดเฉือนที่มากกว่า 6 มม. และความต้องการที่เพิ่มขึ้นสำหรับค่าความหยาบผิว การกัดจะดำเนินการในสองช่วงการเปลี่ยนภาพ: การกัดหยาบและการเก็บผิวละเอียด เมื่อเสร็จสิ้นการเปลี่ยนภาพ ความลึกของการตัดจะถูกถ่ายภายใน 0 มม. ความลึกของการตัดต้องไม่ต่ำกว่านี้โดยไม่คำนึงถึงความสูงของความหยาบ คมตัดมีรัศมีการปัดเศษซึ่งจะเพิ่มขึ้นตามการสึกหรอของเครื่องมือ ที่ระยะกินลึกเล็กน้อย วัสดุของชั้นผิวจะถูกบดอัดและทำให้เกิดการเสียรูปของพลาสติก ในกรณีนี้จะไม่มีการตัดเกิดขึ้น ตามกฎแล้ว ด้วยค่าเผื่อในการตัดเฉือนเล็กน้อยและความจำเป็นในการเก็บผิวละเอียด (ค่าความหยาบ R a = 2 0.4 μm) ระยะกินลึกจะอยู่ภายใน 1 มม. ที่ระยะกินลึกตื้น แนะนำให้ใช้หัวกัดที่มีแผ่นกลม (GOST, GOST) ที่ระยะกินลึกมากกว่า 3 ... 4 มม. จะใช้ใบมีดแบบหก ห้า และแบบสี่เหลี่ยมจตุรัส (ตารางที่ 2)

15 เมื่อเลือกจำนวนการเปลี่ยนภาพ จำเป็นต้องคำนึงถึงข้อกำหนดสำหรับความหยาบของพื้นผิวกลึง: การกัดหยาบ R a = 12.5 ... 6.3 μm (3 ... 4 class); การกัดละเอียด R a = 3.2 ... 1.6 ไมครอน (5 ... 6 ชั้น); การกัดละเอียด R a = 0.8 ... 0.4 μm (7 ... 8) เพื่อให้แน่ใจว่าได้การเก็บผิวละเอียด จำเป็นต้องทำการกัดหยาบและการเก็บผิวละเอียด จำนวนจังหวะการทำงานระหว่างการกัดหยาบจะถูกกำหนดโดยขนาดของค่าเผื่อและกำลังของเครื่องจักร จำนวนจังหวะระหว่างการเก็บผิวละเอียดถูกกำหนดโดยข้อกำหนดสำหรับความขรุขระของพื้นผิว ในสภาพการผลิต เมื่อต้องการหยาบและการเก็บผิวละเอียด จะถูกแบ่งออกเป็นสองขั้นตอนการทำงานแยกกัน ทั้งนี้เนื่องมาจากข้อควรพิจารณาดังต่อไปนี้ การกัดหยาบและการเก็บผิวละเอียดจะดำเนินการโดยใช้วัสดุที่แตกต่างกันของส่วนตัดของหัวกัดและที่ความเร็วตัดที่ต่างกัน ซึ่งจะทำให้การเปลี่ยนเครื่องจักรใช้เวลานานเกินสมควร หากทำการเปลี่ยนภาพเหล่านี้ในการทำงานครั้งเดียว การหยาบทำให้เกิดการสั่นสะเทือนสูงและโหลดที่ไม่สม่ำเสมอและสลับกัน ซึ่งส่งผลให้เครื่องจักรสึกหรออย่างรวดเร็วและสูญเสียความแม่นยำในการตัดเฉือน การหยาบทำให้เกิดเศษจำนวนมากรวมถึงฝุ่นที่มีฤทธิ์กัดกร่อนซึ่งต้องใช้มาตรการพิเศษในการกำจัดของเสีย โดยปกติ เครื่องกัดหยาบจะแยกจากเครื่องเก็บผิวละเอียดและเครื่องเก็บผิวละเอียด อัตราป้อนงานกัดคืออัตราส่วนของระยะทางที่เคลื่อนที่โดยจุดที่พิจารณาของชิ้นงานในทิศทางของการเคลื่อนที่ของฟีดต่อจำนวนรอบการหมุนของหัวกัดหรือส่วนของการหมุนเวียนของใบมีดที่สอดคล้องกับระยะพิทช์เชิงมุมของฟัน . ดังนั้นในระหว่างการกัดจะพิจารณาอัตราป้อนต่อรอบ S o (มม. / รอบ) การเคลื่อนที่ของจุดที่พิจารณาของชิ้นงานในช่วงเวลาที่สอดคล้องกับการหมุนรอบใบมีดหนึ่งครั้งและอัตราป้อนต่อฟัน S z (มม. / ฟันเลื่อย )

16 มุมมองของชิ้นงานในเวลาที่สอดคล้องกับการหมุนของคัตเตอร์โดยระยะพิทช์เชิงมุมหนึ่งของฟัน นอกจากนี้ยังพิจารณาอัตราการป้อน v s (ก่อนหน้านี้ถูกกำหนดเป็นฟีดนาทีทั้งในเอกสารเก่าและในบางเครื่องคำนี้ยังใช้อยู่) วัดเป็น mm / min อัตราป้อนงานคือระยะทางที่เคลื่อนที่โดยจุดที่กำหนดของชิ้นงานตลอดแนววิถีของจุดนั้นในการเคลื่อนที่ของอัตราป้อนต่อนาที ค่านี้ใช้กับเครื่องจักรสำหรับการตั้งค่าโหมดที่ต้องการ เนื่องจากในเครื่องกัด การเคลื่อนที่ของอัตราป้อนและการเคลื่อนที่ของการตัดหลักจะไม่เชื่อมโยงกันทางจลนศาสตร์ การใช้อัตราส่วนของอัตราป้อนและความเร็วตัดช่วยในการกำหนดค่า S o และ S z ได้อย่างถูกต้อง การใช้การอ้างอิง: S o = S z z, v s = S o n โดยที่ z คือจำนวนฟันของใบมีด n คือจำนวนรอบของเครื่องตัด (rpm) เรากำหนด v s = S o n = S z z n ค่าเริ่มต้นสำหรับการกัดหยาบคืออัตราป้อนต่อฟัน S z เนื่องจากเป็นตัวกำหนดความแข็งของฟันของหัวกัด เลือกอัตราป้อนหยาบให้สูงที่สุด ค่าของมันสามารถถูกจำกัดโดยความแข็งแรงของกลไกการป้อนด้วยเครื่องจักร ความแข็งแรงของฟันตัด ความแข็งแกร่งของระบบเอดส์ ความแข็งแรงและความแข็งแกร่งของแมนเดรล และด้วยเหตุผลอื่นๆ ในการกัดเก็บผิวละเอียด อัตราป้อนต่อรอบของหัวกัด S o จะชี้ขาด ซึ่งส่งผลต่อค่าความหยาบของพื้นผิวที่กลึง อัตราป้อนงานที่แนะนำสำหรับสภาพการตัดต่างๆ แสดงในตารางที่ 8, 9, 10 ความกว้างของการกัด B (มม.) พื้นที่ผิวที่วัดในทิศทางขนานกับแกนหัวกัดในการกัดขอบและตั้งฉากกับทิศทางการเคลื่อนที่ของอัตราป้อนในการกัดปาดหน้า . ความกว้างของการกัดถูกกำหนดโดยค่าที่น้อยที่สุดในสองค่า: ความกว้างของชิ้นงานที่จะตัดเฉือนและความยาวหรือเส้นผ่านศูนย์กลางของหัวกัด ความเร็วตัดสำหรับการกัด v ถูกกำหนดให้เป็นความเร็วเชิงเส้นของจุดคัตเตอร์ (m / min) ความเร็วตัดจริงถูกกำหนดโดยสูตร D n m v, () 1,000 นาที

17 โดยที่ D คือเส้นผ่านศูนย์กลางของใบมีด (มม.) ที่จุดคมตัดซึ่งอยู่ห่างจากแกนหมุนมากที่สุด n คือจำนวนรอบของใบมีด (มม. / รอบ) สูตรมีดังต่อไปนี้ ความเร็วในการตัดที่อนุญาต (คำนวณ) ถูกกำหนดโดยเชิงประจักษ์ v T โดยที่ค่าสัมประสิทธิ์ Cv ที่แสดงลักษณะวัสดุของชิ้นงานและหัวกัด อายุการใช้งานเครื่องมือ T (นาที); ความลึกตัด (มม.); S z ฟีดต่อฟัน (มม. / ฟัน); ความกว้างของการกัด B (มม.); Z คือจำนวนฟันของคัตเตอร์ D q, m, x, y, u, p เลขชี้กำลัง; m t (m / นาที) k v ปัจจัยการแก้ไขทั่วไปสำหรับเงื่อนไขการประมวลผลที่เปลี่ยนแปลง ค่าของ C v q, m, x, y, u, p แสดงไว้ในตารางที่ 11 x C v S y z q B u z ค่าเฉลี่ยของอายุการใช้งานเครื่องมือของดอกกัดปาดหน้าที่มีเส้นผ่านศูนย์กลางหัวกัด p k v เส้นผ่านศูนย์กลางหัวกัดโต๊ะ (มม.) อายุการใช้งานเครื่องมือ (นาที) ปัจจัยการแก้ไขทั้งหมด K v. สูตรเชิงประจักษ์ใด ๆ ถูกกำหนดด้วยความคงตัวของปัจจัยบางอย่าง ในกรณีนี้ ปัจจัยเหล่านี้เป็นคุณสมบัติทางกายภาพและทางกลของชิ้นงานและวัสดุของส่วนตัดของเครื่องมือ พารามิเตอร์ทางเรขาคณิตของเครื่องมือ เป็นต้น ในแต่ละกรณี พารามิเตอร์เหล่านี้จะเปลี่ยนแปลง ในการพิจารณาการเปลี่ยนแปลงเหล่านี้ จึงมีการแนะนำปัจจัยการแก้ไขทั่วไป K v ซึ่งเป็นผลิตภัณฑ์

18 ปัจจัยการแก้ไขแยกกัน ซึ่งแต่ละปัจจัยสะท้อนถึงการเปลี่ยนแปลง สัมพันธ์กับค่าเริ่มต้น พารามิเตอร์แต่ละตัว / 5 /: K v = K v K pv K และ v K v, K v สัมประสิทธิ์โดยคำนึงถึงคุณสมบัติทางกายภาพและทางกลของการประมวลผล วัสดุตาราง 12, 13; ค่าสัมประสิทธิ์ K pv โดยคำนึงถึงสถานะของชั้นผิวของชิ้นงาน ตารางที่ 14 ค่าสัมประสิทธิ์ K และ v โดยคำนึงถึงวัสดุเครื่องมือ ตารางที่ 15 K v สัมประสิทธิ์ที่คำนึงถึงค่าของมุมหลักในรายการ ตาราง K v 1.6 1.25 1.1 1.0 0.93 0.87 รู้ความเร็วตัดที่อนุญาต (ออกแบบ) v กำหนดความเร็วการออกแบบของเครื่องตัด 1000v n D โดยที่ n จำนวน ของการหมุนของคัตเตอร์ ขั้นต่ำ 1; เส้นผ่านศูนย์กลางหัวกัด D, มม. ตามหนังสือเดินทางของเครื่องจะเลือกระดับความเร็วซึ่งจำนวนรอบของเครื่องตัดจะเท่ากับค่าที่คำนวณได้หนึ่งหรือน้อยกว่านั่นคือ n f n โดยที่ n f คือจำนวนรอบที่แท้จริงของคัตเตอร์ซึ่งจะต้องติดตั้งบนเครื่อง อนุญาตให้ใช้ขั้นตอนความเร็วดังกล่าวซึ่งการเพิ่มจำนวนรอบจริงที่เกี่ยวข้องกับการคำนวณจะไม่เกิน 5% ตามจำนวนรอบการหมุนที่เลือกของสปินเดิลของเครื่องจักร ระบุความเร็วตัดจริง D nf m vf, () 1,000 นาที และกำหนดอัตราป้อน (ป้อนนาที)

19 v S (S m) = S zzn f = S ประมาณ nf (mm/min.) จากนั้นตามพาสปอร์ตของเครื่อง ค่าที่เหมาะสมที่สุดจะถูกเลือกที่ใกล้เคียงหรือเท่ากับค่าที่คำนวณได้มากที่สุด ตรวจสอบโหมดการตัดที่เลือก โหมดการตัดที่เลือกจะถูกตรวจสอบโดยใช้กำลังบนสปินเดิลของเครื่องจักรและแรงที่จำเป็นต่อการเคลื่อนที่ของฟีด กำลังที่ใช้ในการตัดต้องน้อยกว่าหรือเท่ากับกำลังของแกนหมุน: N p N shp โดยที่ N p คือกำลังตัดที่มีประสิทธิภาพ kW; N shp คือกำลังที่อนุญาตบนแกนหมุน ซึ่งกำหนดโดยกำลังขับ kW การขับเคลื่อนของเครื่องเป็นชุดกลไกจากแหล่งกำเนิดการเคลื่อนไหวไปยังตัวเครื่อง การขับเคลื่อนของการเคลื่อนที่ของการตัดหลักคือชุดของกลไกตั้งแต่มอเตอร์ไฟฟ้าไปจนถึงแกนหมุนของเครื่อง และกำลังของมอเตอร์จะถูกกำหนดโดยพิจารณาจากกำลังของมอเตอร์ไฟฟ้าและความสูญเสียในกลไก กำลังของแกนหมุนถูกกำหนดโดยสูตร N shp = N e โดยที่ N e คือพลังของมอเตอร์ไฟฟ้าของไดรฟ์ของการเคลื่อนที่ของการตัดหลัก kW ประสิทธิภาพของกลไกการขับเคลื่อนของเครื่อง = 0.7 ... 0.8. กำลังตัดระหว่างการกัดถูกกำหนดโดยสูตร NM cr n, (kW) โดยที่ M cr คือแรงบิดบนสปินเดิล, Nm, n คือจำนวนรอบของคัตเตอร์ ขั้นต่ำ 1 แรงบิดบนสปินเดิลของเครื่อง ถูกกำหนดโดยสูตร: M cr P z D, (Nm)

20 คัตเตอร์ มม. สูตรที่ 2 โดยที่ P z เป็นองค์ประกอบหลัก (แทนเจนต์) ของแรงตัด N; เส้นผ่านศูนย์กลาง D ส่วนประกอบหลักของแรงตัด P z ในระหว่างการกัดถูกกำหนดโดย x y u C p t S B z Pz 10 K q w p D n โดยที่ C p คือสัมประสิทธิ์ที่กำหนดลักษณะวัสดุที่กำลังดำเนินการและเงื่อนไขอื่นๆ K p เป็นปัจจัยแก้ไขทั่วไปซึ่งเป็นผลคูณของสัมประสิทธิ์ที่สะท้อนสถานะของพารามิเตอร์แต่ละตัวที่ส่งผลต่อขนาดของแรงตัด K p = K p K vp K p K v, K p เป็นสัมประสิทธิ์ที่คำนึงถึง คุณสมบัติของวัสดุของชิ้นงานที่กำลังดำเนินการ (ตารางที่ 17) ตารางที่ 16. ค่าสัมประสิทธิ์ K vр คำนึงถึงความเร็วตัด (ตารางที่ 18) K p สัมประสิทธิ์คำนึงถึงค่าของมุมด้านหน้า (ตารางที่ 19) K p คือสัมประสิทธิ์ที่คำนึงถึงค่าของมุมในแผน (ตารางที่ 19) ค่าสัมประสิทธิ์ C p และเลขชี้กำลังขององศา x, y, u, q, w จะได้รับ ขนาดขององค์ประกอบแนวรัศมีของแรงตัด P y สามารถกำหนดได้โดยอัตราส่วน P y 0.4 P ซี หากไม่เป็นไปตามเงื่อนไข N p N shp จำเป็นต้องลดความเร็วในการตัดหรือเปลี่ยนพารามิเตอร์การตัดอื่นๆ เมื่อทำการกัด การแสดงแรงตัดตามแนวตั้ง P และส่วนประกอบ P g ในแนวนอนมีความสำคัญอย่างยิ่ง ส่วนประกอบแนวนอนของแรงตัด P g คือแรงที่ต้องใช้เพื่อให้แน่ใจว่าฟีดเคลื่อนที่ จะต้องน้อยกว่า (หรือเท่ากับ) ถึงแรงสูงสุดที่อนุญาตโดยกลไกการป้อนตามยาวของเครื่อง: P g P add, N .

21 โดยที่ P extra เป็นความพยายามสูงสุดที่กลไกการป้อนตามยาวของเครื่อง (N) อนุญาตจากข้อมูลหนังสือเดินทางของเครื่อง (ตารางที่ 20) ส่วนประกอบแนวนอนของแรงตัดถูกกำหนดจากอัตราส่วนต่อไปนี้และขึ้นอยู่กับประเภทของการกัดปาดหน้า / 5 /: ด้วยการกัดแบบสมมาตร P g = (0.3 ... 0.4) P z; ตรงข้ามกับอสมมาตร P g = (0.6 ... 0.8) P z; ด้วยการส่งผ่านแบบไม่สมมาตร P g = (0.2 ... 0.3) P z; หากไม่เป็นไปตามเงื่อนไข P g P เพิ่ม จำเป็นต้องลดแรงตัด P z โดยการลดอัตราป้อนต่อฟัน S z และดังนั้น อัตราป้อน v S (อัตราป้อนนาที S m) การคำนวณเวลาดำเนินการและ การใช้อุปกรณ์ เวลาต่อชิ้น T เวลาชิ้น ที่ใช้ในการดำเนินการ ถูกกำหนดเป็นช่วงเวลาเท่ากับอัตราส่วนของวงจรของการดำเนินการทางเทคโนโลยีต่อจำนวนผลิตภัณฑ์ที่ผลิตพร้อมกันและคำนวณเป็นผลรวมของส่วนประกอบ T pc = T o + T pop + T obs + T dep, (นาที) โดยที่ T o เป็นเวลาหลัก นี่เป็นส่วนหนึ่งของเวลาที่ใช้ไปกับการเปลี่ยนแปลงและกำหนดสถานะของวัตถุที่ใช้แรงงาน กล่าวคือ เวลาที่กระทบโดยตรงของเครื่องมือกับชิ้นงาน T ในช่วงเวลาเสริม นี่เป็นส่วนหนึ่งของเวลาที่ใช้ไปกับการทำเทคนิคที่จำเป็นเพื่อให้แน่ใจว่ามีผลกระทบโดยตรงต่อชิ้นงาน T obs คือเวลาในการให้บริการสถานที่ทำงาน ซึ่งเป็นส่วนหนึ่งของเวลาทำงานของนักแสดงในการบำรุงรักษาอุปกรณ์เทคโนโลยีให้อยู่ในสภาพการทำงานและดูแลพวกเขาและที่ทำงาน เวลาบำรุงรักษาสถานที่ทำงานประกอบด้วยเวลาของการบำรุงรักษาองค์กร (การตรวจสอบและการทดสอบเครื่องจักร การวางและการทำความสะอาดเครื่องมือ การหล่อลื่นและการทำความสะอาด

22 เครื่อง) และเวลาบำรุงรักษา (การปรับและการปรับเครื่องจักรใหม่ การเปลี่ยนแปลงและการปรับเครื่องมือตัด การตกแต่งล้อเจียร ฯลฯ) เวลาสำหรับความต้องการส่วนตัวนี่เป็นส่วนหนึ่งของเวลาที่ใช้โดยบุคคลเพื่อความต้องการส่วนตัวและด้วยการทำงานที่น่าเบื่อในการพักผ่อนเพิ่มเติม เวลาหลัก เวลาหลักในการกัดจะเท่ากับอัตราส่วนของความยาวของเส้นทางที่เครื่องตัดเดินทางสำหรับจำนวนจังหวะการทำงานต่ออัตราการป้อน และกำหนดโดยสูตร T o L iv S (ll) 1 l2 iv (นาที) โดยที่ L คือความยาวทั้งหมดของเครื่องตัดผ่านในทิศทางป้อน , มม. ฉัน จำนวนจังหวะการทำงาน; ล. ความยาวของชิ้นงานที่จะแปรรูป mm; ล. 1 ค่าของการเจาะใบมีด mm; ล. 2 ค่าของการตัดเกิน mm; ล. 2 = มม. ปริมาณการเจาะ ล. 1 เมื่อทำการกัดด้วยดอกกัดปลายจะพิจารณาจากเงื่อนไข: มีความสมมาตรไม่สมบูรณ์ (สำหรับกรณีในรูปที่ 2a): 2 2 l1 0.5 (D D B); ตรงข้ามอสมมาตร (สำหรับกรณีในรูปที่ 2b): l1 0.5 D C1 (D C1); ด้วยการผ่านแบบไม่สมมาตร (สำหรับเคสในรูปที่ 2c): l 1 = 0.5 D โดยที่ D คือเส้นผ่านศูนย์กลางของคัตเตอร์ mm; B ความกว้างของชิ้นงาน mm; C 1 คือการเคลื่อนที่ของเครื่องตัดที่สัมพันธ์กับส่วนท้ายของชิ้นงาน (รูปที่ 2b) NS

23 .6.2 เวลาเสริม 2 เวลานี้รวมเวลาที่ใช้ไปกับการตั้งค่า การแก้ไข การถอดชิ้นงาน (ตารางที่ 21) เวลาในการควบคุมเครื่องจักรขณะเตรียมจังหวะการทำงาน (ตารางที่ 22) การวัดค่าระหว่างการประมวลผล (ตารางที่ 23) เวลาดำเนินการ ผลรวมของเวลาหลักและเวลาเสริมเรียกว่าเวลาปฏิบัติการ: T op = T o + T เช่น เวลาปฏิบัติงานเป็นองค์ประกอบหลักของหน่วยเวลา เวลาสำหรับการให้บริการสถานที่ทำงานและเวลาสำหรับความต้องการส่วนบุคคล เวลาสำหรับการให้บริการสถานที่ทำงานและเวลาสำหรับความต้องการส่วนบุคคลมักจะถูกนำมาเป็นเปอร์เซ็นต์ของเวลาดำเนินการ: T obs = (3 ... 8% ) สูงสุด; T dep = (4 ... 9%) ด้านบน; T obs + T dep 10% T op เวลาคำนวณทีละชิ้น เพื่อกำหนดเวลามาตรฐานสำหรับการทำงานจำนวนหนึ่งในเงื่อนไขการผลิตเฉพาะโดยคนงานตั้งแต่หนึ่งคนขึ้นไป จำเป็นต้องกำหนดเวลาคำนวณทีละชิ้น T shk ซึ่งรวมถึงเวลาสำหรับการเตรียมคนงานและวิธีการผลิตเพื่อดำเนินการทางเทคโนโลยีและนำพวกเขาไปสู่สถานะเดิมหลังจากเสร็จสิ้นการเตรียมการและครั้งสุดท้าย T pz เวลานี้จำเป็นในการรับงาน อุปกรณ์ เครื่องมือ เครื่องมือ ติดตั้ง ตั้งค่าเครื่องเพื่อดำเนินการ ถอดอุปกรณ์ทั้งหมดและส่งมอบ (ตารางที่ 24) ในช่วงเวลาการคิดต้นทุนชิ้น เวลาในขั้นสุดท้ายในการเตรียมการจะถูกรวมเข้ากับสัดส่วนของเวลาที่เกี่ยวข้องกับชิ้นงานหนึ่งชิ้น ยิ่งมีการประมวลผลชิ้นงานมากขึ้น

24 จากการตั้งค่าเครื่องเดียว (จากการตั้งค่าครั้งเดียว ในการดำเนินการครั้งเดียว) การคำนวณชิ้นที่น้อยกว่าของการเตรียมการและเวลาสุดท้ายจะรวมอยู่ในการคำนวณชิ้น T pz T shk T pc n ในการผลิตจำนวนมาก T pz จะถูกกำหนดให้เป็นศูนย์เนื่องจากงานเกือบทั้งหมดดำเนินการด้วยการตั้งค่าเครื่องเดียว การคำนวณความต้องการอุปกรณ์ จำนวนเครื่องโดยประมาณ (Z) สำหรับการดำเนินการบางอย่างคำนวณโดยสูตร T pcs P z, T cm 60 โดยที่ T pcs คือเวลาต่อชิ้น, นาที; โปรแกรม P สำหรับทำชิ้นส่วนต่อกะ ชิ้น; T cm คือเวลาการทำงานของเครื่องต่อกะ, h. ในการคำนวณ เวลาการทำงานของเครื่องต่อกะจะเท่ากับ T cm = 8 ชั่วโมง ในสภาพจริงของแต่ละองค์กรเวลานี้สามารถเปลี่ยนแปลงได้ทางเทคนิคและ ประสิทธิภาพทางเศรษฐกิจ การประเมินประสิทธิภาพทางเทคนิคและเศรษฐกิจของการดำเนินงานทางเทคโนโลยีดำเนินการตามค่าสัมประสิทธิ์จำนวนหนึ่ง ได้แก่ ค่าสัมประสิทธิ์ของเวลาหลักและค่าสัมประสิทธิ์การใช้งานเครื่องด้วยกำลัง / 7, 8, 9 / ค่าสัมประสิทธิ์ของเวลาหลัก K o กำหนดส่วนแบ่งของเวลาทั้งหมดที่ใช้ในการดำเนินการ K o T T pc โดยที่ Ko เป็นค่าสัมประสิทธิ์ของเวลาหลัก / 9 / อู๋

25 ยิ่ง K о สูงเท่าไร กระบวนการทางเทคโนโลยีก็จะยิ่งดีขึ้นเท่านั้น เนื่องจากยิ่งมีการจัดสรรเวลาสำหรับการทำงานมากเท่าไหร่ เครื่องก็จะทำงานได้และไม่อยู่นิ่ง กล่าวคือ ในกรณีนี้ เวลาเสริมจะลดลง ค่าสัมประสิทธิ์ K โดยประมาณสำหรับเครื่องจักรต่าง ๆ อยู่ในขีดจำกัดต่อไปนี้ เครื่องเจาะ K เกี่ยวกับ = 0.35 ... 0.945; การกัดต่อเนื่อง K o = 0.85 ... 0.90; ส่วนที่เหลือ K เกี่ยวกับ = 0.35 ... 0.90 หากค่าสัมประสิทธิ์ของเวลาหลักKоต่ำกว่าค่าเหล่านี้ จำเป็นต้องพัฒนามาตรการเพื่อลดเวลาเสริม (การใช้อุปกรณ์ความเร็วสูง การวัดชิ้นส่วนอัตโนมัติ การรวมกันของเวลาหลักและเวลาเสริม เป็นต้น) ปัจจัยการใช้ประโยชน์ของเครื่องโดยอำนาจ K N ถูกกำหนดเป็น K N N N st P de K N ปัจจัยการใช้ประโยชน์ของเครื่องโดยกำลัง / 9 /; กำลังตัด N R, kW (ในการคำนวณ ให้นำส่วนหนึ่งของการดำเนินการทางเทคโนโลยีที่เกิดขึ้นโดยใช้กำลังตัดมากที่สุด) พลังงานบทความ N ของไดรฟ์หลักของเครื่อง, กิโลวัตต์; ประสิทธิภาพของเครื่อง ยิ่ง K N เข้าใกล้ 1 มากเท่าไร พลังของเครื่องก็จะยิ่งใช้มากขึ้นเท่านั้น หากเครื่องโหลดไม่เต็มที่ อัตราการใช้พลังงานจะลดลง พลังงานไฟฟ้าทั้งหมดที่ใช้จากเครือข่าย S แบ่งออกเป็น Active P และ Reactive Q อัตราส่วนของพวกมันถูกกำหนดเป็น P P P Scos NS; cos cos S เมื่อมอเตอร์โหลดจนเต็ม ค่า cosφ จะไม่เท่ากับ 1 นั่นคือ ในกรณีนี้ พลังงานปฏิกิริยาก็ถูกใช้ไปจากเครือข่ายด้วย โดยคำนึงถึงมอเตอร์ที่ใช้ ค่าcosφ โดยประมาณจะเป็นดังนี้:

26 ที่โหลด 100% cosφ = 0.85 ที่โหลด 50% 0.7 ที่โหลด 20% 0.5 และที่ความเร็วรอบเดินเบา 0.2 ของค่านี้ พิจารณาตัวอย่างการใช้เครื่องกัดที่ถูกต้องจำนวนหนึ่ง (รุ่น 6P13, 6H13, 6P12, 6H12, 6P11) หากกำลังที่ต้องการสำหรับการตัดคือ N rez = 3.2 kW ตัวชี้วัด รุ่นของเครื่องกัด 6P13 6N13 6P12 6N12 6P11 Power el. เครื่องยนต์ N ed 11.0 10.0 7.5 7.0 5.5 กำลังรอบเดินเบา N xx 2,200 2,500 2,250 1,750 1,100 กำลังตัด N ตัด 3,200 3,200 3,200 3,200 3,200 กำลังไฟฟ้า P = N xx + N ตัด 5.400 5.700 5.450 4.950 4.300 ปัจจัยการใช้ประโยชน์ KN 0.491 0.570 0.727 0.707 0.782 กำลังของ มอเตอร์ไฟฟ้า โคไซน์ phi cos φ 0.585 0.635 0.718 0.708 0.740 ปริมาณการใช้ไฟฟ้าทั้งหมด S 9.231 8.976 7.591 6.992 5.811 ปัจจัยด้านประสิทธิภาพ K eff 0.585 0.635 0.718 0.708 0.740 การบริโภคไฟฟ้า กำลังไฟฟ้า N เกินจาก 3.831 3.276 2.141 2.042 1.511 กำลังไฟฟ้าจากแหล่งจ่ายไฟหลัก การใช้จ่ายพลังงานไฟฟ้าที่ไม่เป็นธรรม N neop 2.320 1.766 0.630 0.531 0.000 จากตัวอย่างที่กำหนดให้การเลือกเครื่องผิดพลาดนำไปสู่การใช้ไฟฟ้าเกินกำหนดดังกล่าว ซึ่งสามารถ เมื่อเทียบกับกำลังตัด

27 เพื่อชำระพลังงานปฏิกิริยาที่ใช้มากเกินไปซึ่งองค์กรจ่ายค่าปรับจำนวนมากจำเป็นต้องสร้างอุปกรณ์พิเศษเพื่อชำระคืนด้วยพลังงานประจุไฟฟ้า 3. ตัวอย่างการคำนวณโหมดการตัด 3.1 เงื่อนไขปัญหา ข้อมูลเบื้องต้น ข้อมูลเบื้องต้นสำหรับการคำนวณโหมดการตัดคือ: วัสดุชิ้นงานที่หลอมจากเหล็ก 20X; ความแข็งแรงสูงสุดของวัสดุชิ้นงาน в = 800 MPa (80 กก. / มม. 2); ความกว้างของพื้นผิวแปรรูปของชิ้นงาน B 100 มม. ความยาวของพื้นผิวแปรรูปของชิ้นงาน L 800 มม. ความหยาบที่ต้องการของพื้นผิวที่ผ่านการบำบัดแล้ว R 0.8 μm (ระดับความหยาบ 7) ค่าเผื่อการตัดเฉือนทั้งหมด h 6 mm; โปรแกรมการผลิตเฉลี่ยต่อวันสำหรับการดำเนินการนี้ P 200 ชิ้น วัตถุประสงค์ของการคำนวณ จากการคำนวณ จำเป็นต้อง: เลือกคัตเตอร์ตามองค์ประกอบและพารามิเตอร์ทางเรขาคณิต เลือกเครื่องกัด คำนวณค่าขององค์ประกอบของโหมดการตัด, ความลึกตัด t, ฟีด S, ความเร็วในการตัด v; ตรวจสอบโหมดการตัดที่เลือกตามกำลังขับและความแข็งแรงของกลไกการป้อนเครื่อง คำนวณเวลาที่จำเป็นในการดำเนินการให้เสร็จสิ้น คำนวณจำนวนเครื่องที่ต้องการ เพื่อตรวจสอบประสิทธิภาพของโหมดการตัดที่เลือกและการเลือกอุปกรณ์

28 3.2. ขั้นตอนการคำนวณ การเลือกเครื่องมือและอุปกรณ์ตัด ตามค่าเผื่อการตัดเฉือนทั้งหมด h = 6 มม. และข้อกำหนดสำหรับความหยาบผิว เราทำการกัดในสองขั้นตอน: การกัดหยาบและการเก็บผิวละเอียด ตามตารางที่ 1 เรากำหนดประเภทของหัวกัดเราเลือกดอกกัดที่มีเม็ดมีดคาร์ไบด์หลายแง่มุมตาม GOST 2, 3, 4 GOST, เส้นผ่านศูนย์กลาง D = 125 มม., จำนวนฟัน z = 12, แผ่นห้าเหลี่ยม, แบบธรรมดา การกำหนด เราเลือกวัสดุของส่วนตัดของหัวกัดตามตารางที่ 5 สำหรับการกัดหยาบของเหล็กกล้าคาร์บอนและโลหะผสมที่ไม่ผ่านการชุบแข็ง T5K10 สำหรับการกัดเก็บผิวละเอียด T15K6 พารามิเตอร์ทางเรขาคณิตของหัวกัดถูกเลือกตามตารางที่ 6 และ 7 สำหรับหัวกัดที่มีเม็ดมีดคาร์ไบด์ (ตารางที่ 6) เมื่อทำการแปรรูปเหล็กกล้าคาร์บอนที่มีโครงสร้างด้วย σв 800 MPa และอัตราป้อนสำหรับการกัดหยาบ> 0.25 มม. / ฟัน: = 5 0; = 8 0; = 45 0; o = 22.5 0; 1 = 5 0; = 14 0; สำหรับการกัดป้อนละเอียด< 0,25 мм/зуб: = 5 0 ; = 15 0 ; = 60 0 ; о = 30 0 ; 1 = 5 0 ; = Черновое фрезерование производим по схеме несимметричное встречное (Рис. 4), чистовое несимметричное попутное (Рис. 4). Предварительно принимаем проведение работ на вертикально фрезерном станке 6Р13, паспортные данные в таблице Расчёт элементов режима резания Назначение глубины резания. При назначении глубины резания в первую очередь из общего припуска выделяется та его часть, которая остаётся для проведения чистовой обработки t 2

29 = 1 มม. การกัดเก็บผิวละเอียดจะดำเนินการใน 1 จังหวะการทำงาน i 2 = 1 ดังนั้น ค่าเผื่อ h 1 สำหรับการกัดหยาบจะเป็น: h 1 = 6 1 = 5 mm. ในการลบค่าเผื่อนี้ หนึ่งจังหวะการทำงานก็เพียงพอแล้ว ดังนั้นเราจึงนำจำนวนจังหวะการทำงานสำหรับการกัดหยาบ i 1 = 1 จากนั้นความลึกของการตัด t 1 สำหรับการกัดหยาบจะเท่ากับ t 1 = h 1 / i 1 = 5/ 1 = 5 มม. วัตถุประสงค์ของฟีด อัตราป้อนสำหรับการกัดหยาบถูกเลือกจากตารางที่ 8 และ 9 สำหรับดอกเอ็นมิลที่มีเม็ดมีดคาร์ไบด์ (ตารางที่ 8) ที่มีกำลังเครื่องจักร> 10 kW พร้อมการกัดเคาน์เตอร์แบบอสมมาตรสำหรับเพลต T5K10 อัตราป้อนงานต่อฟันตัดจะอยู่ภายใน S z1 = 0.32 0 , 40 มม. / ตัน เรายอมรับค่าที่น้อยกว่าสำหรับการรับประกันเงื่อนไขกำลังบนแกนหมุน S z1 = 0.32 มม. / ฟัน อัตราป้อนต่อรอบจะเป็น S о1 = S z1 z = 0.32 12 = 3.84 มม. / รอบ อัตราป้อนงานสำหรับการกัดเก็บผิวละเอียดถูกเลือกตามตารางที่ 10 สำหรับดอกกัดที่มีเม็ดมีดคาร์ไบด์ (ส่วน B) ที่มีวัสดุที่มี σ ใน 700 MPa ที่มีความขรุขระของผิวกลึง R a = 0.8 μm ที่มีมุม 1 = 5 0 อัตราป้อนงานต่อรอบของหัวกัดอยู่ในช่วง S о2 = 0.30 0.20 มม. / รอบ เราใช้มูลค่ามากเพื่อเพิ่มผลผลิตของกระบวนการ S о2 = 0.30 มม. / รอบ ในกรณีนี้ฟีดจะไม่เป็นฟันเฟือง S z2 = S о2 / z = 0.30 / 12 = 0.025 มม. / ฟัน การกำหนดความเร็วตัด ความเร็วตัดถูกกำหนดโดยสูตร: v T mt ค่าสัมประสิทธิ์ C v และเลขชี้กำลังถูกกำหนดตามตารางที่ 11 สำหรับการกัดหยาบและการเก็บผิวละเอียดของเหล็กกล้าคาร์บอนที่มีโครงสร้างเป็น σ ใน 750 MPa โดยใช้เม็ดมีดคาร์ไบด์: x C v = 332, q = 0.2 ; ม. = 0.2; x = 0.1; y = 0.4; ยู = 0.2; p = 0.C v S D y z q B u z P K v

30 ยอมรับ T = 180 นาที ข้อ 2.4 ตารางที่ 1 ปัจจัยการแก้ไขทั่วไป Kv = K v K pv K และ v K v Kv หาได้จากตารางที่ 12 สำหรับการแปรรูปเหล็ก สูตรการคำนวณ K v = K g (750 / in) nv. ตามตารางที่ 13 เราพบว่าการแปรรูปเหล็กกล้าคาร์บอนด้วย σ> 550 MPa สำหรับวัสดุของเครื่องมือโลหะผสมแข็ง K g = 1, nv = 1 จากนั้น K v1.2 = 1 (750/800) 1.0 = 0.938 . พบ K v จากตารางสำหรับการกัดหยาบที่ = 45 เกี่ยวกับ K v1 = 1.1; สำหรับการกัดเก็บผิวละเอียดที่ = 60 ® K v2 = 1.0 เราพบ K pv ตามตารางที่ 14 สำหรับการตัดเฉือนระหว่างการกัดหยาบของการตีขึ้นรูป K pv1 = 0.8 สำหรับการกัดเก็บผิวละเอียดโดยไม่มีเปลือก K pv2 = 1 พบ K และ v จากตารางที่ 15 สำหรับการตัดเฉือนเหล็กกล้าที่มีหัวกัดโครงสร้างที่มีคาร์ไบด์ T5K10 เม็ดมีดสำหรับการกัดหยาบ K และ v1 = 0.65 พร้อมเม็ดมีดคาร์ไบด์ T15K6 สำหรับการกัดละเอียด K และ v2 = 1 ปัจจัยการแก้ไขทั่วไปสำหรับการกัดหยาบคือ K v1 = 0.938 1.1 0.8 0.65 = 0.535 ปัจจัยแก้ไขทั่วไปสำหรับการกัดหยาบคือ K v2 = 0.938 1.0 1.0 1.0 = 0.938 ความเร็วตัดสำหรับการกัดหยาบคือ v, 2 5 0.32 0.4 0.626 0.535 0.535 2.8251.1750.634 2.832 0.535 88.24 ม. / นาที 5.286 ความเร็วในการตัดสำหรับการกัดเก็บผิวละเอียดคือ: 0 v, 2 1 0.025 0, 4 0.832 0.25 ม. / นาที 1.625 ความเร็วที่คำนวณได้ของหัวกัดถูกกำหนดสำหรับการกัดหยาบและการกัดเก็บผิวละเอียดโดยนิพจน์ 0.626 0.938 0.938 2.8251 0.229 2.5121

31 n, 24 3, vn D 224.82 rpm rpm n 2 (นาทีที่ 1), 25 3.16 rpm การชี้แจงเงื่อนไขการตัด ตามหนังสือเดินทางของเครื่อง 6P13 เราชี้แจงการตั้งค่าความเร็วของคัตเตอร์ที่เป็นไปได้และค้นหาค่าจริง สำหรับการกัดหยาบ n ph1 = 200 นาที 1 สำหรับการเก็บผิวละเอียด n ph2 = 1050 นาที 1 เช่น เราเลือกค่าที่น้อยที่สุดที่ใกล้ที่สุดจากค่าที่คำนวณได้ ด้วยเหตุนี้ ความเร็วตัดจริงก็จะเปลี่ยนไปเช่นกัน ซึ่งในระหว่างการกัดหยาบจะเป็น v f1 = πdn / 1000 = 3, / 1000 = 78.50 ม. / นาที และระหว่างการเก็บผิวละเอียด v f2 = πdn / 1000 = 3, / 1000 = 412 , 12 ม. / นาที เพื่อชี้แจงอัตราการป้อน จำเป็นต้องคำนวณอัตราป้อน v S โดยป้อนต่อฟันและต่อรอบ v S = S o n = S z z n; v S1 = 0, = 768 มม. / นาที; v S2 = 0, = 315 มม. / นาที ตามหนังสือเดินทางของเครื่อง เราพบการตั้งค่าที่เป็นไปได้สำหรับอัตราการป้อนโดยเลือกค่าที่น้อยที่สุดที่ใกล้ที่สุด v S1 = 800 mm / min เนื่องจากค่านี้สูงกว่าค่าที่คำนวณได้เพียง 4.17% และ v S2 = 315 mm / min . ตามค่าที่ยอมรับ เราชี้แจงค่าของฟีดต่อฟันและต่อการปฏิวัติ S oph1 = 800/200 = 4 มม. / รอบ; Soff2 = 315/1050 = 0.3 มม. / รอบ; S zf1 = 4/12 = 0.333 มม. / ฟัน S zf2 = 0.3 / 12 = 0.025 มม. / ฟัน การตรวจสอบโหมดการตัดที่เลือก โหมดการตัดที่เลือกจะถูกตรวจสอบตามลักษณะของเครื่อง: กำลังบนสปินเดิลของเครื่องจักรและแรงสูงสุดที่อนุญาตที่ใช้กับกลไกการป้อน เนื่องจากน้ำหนักของเครื่องจักรระหว่างการกัดหยาบจะสูงกว่าการเก็บผิวละเอียดมาก เราจึงตรวจสอบโหมดการตัดที่เลือกสำหรับการกัดหยาบ

32 กำลังที่ใช้ในการตัดต้องน้อยกว่าหรือเท่ากับกำลังบนแกนหมุน: N p N shp. กำลังบนแกนหมุน N shp = N e = 11 0.8 = 8.8 kW กำลังตัดระหว่างการกัดหยาบถูกกำหนดโดยสูตร M cr1 nph 1 Pz1 vph 1 N p แรงบิดถูกกำหนดโดยสูตร (kW) Df Mkr1 Pz 1 (Nm) องค์ประกอบหลักของแรงตัดถูกกำหนดโดยสูตร P z1 10C ptx 1 q DS n ค่าของสัมประสิทธิ์Срและเลขชี้กำลัง x, y, u, q, w พบได้จากตารางที่ 16: Cp = 825; x = 1.0; y = 0.75; คุณ = 1.1; q = 1.3; w = 0.2 เมื่อหัวกัดทื่อเป็นค่าที่อนุญาต แรงตัดจะเพิ่มขึ้นในเหล็ก σ> 600 MPa 1.3 ถึง 1.4 เท่า เรายอมรับการเพิ่มขึ้น 1.3 เท่า ปัจจัยการแก้ไขทั่วไป K р = K р K vр K р K р. K p ถูกกำหนดตามตารางที่ 17 สำหรับการประมวลผลโครงสร้างคาร์บอนและโลหะผสมเหล็ก K p = (w / 750) np เลขชี้กำลัง n p = 0.3 จากนั้น K p = (800/750) 0.3 = 1.02 K vр ถูกกำหนดตามตารางที่ 18 สำหรับการกัดหยาบที่ความเร็วตัดสูงสุด 100 ม. / นาทีโดยมีค่าลบของมุมคาย K vр1 = 1 สำหรับการเก็บผิวละเอียดที่ความเร็วตัดสูงสุด 600 ม. / นาที K vр2 = 0.71 . K p และ K p ถูกกำหนดตามตารางที่ 19 ที่ = 5 ® K р = 1.20 และที่ = 45 ® K р1 = 1.06 ที่ = 60 ® K р2 = 1.0 ค่าของปัจจัยการแก้ไขทั่วไปจะเป็น K p1 = 1.02 1 1.20 1.06 = 1.297; К р2 = 1.02 0.71 1.20 1.0 = 0.869 องค์ประกอบหลักของแรงตัดในระหว่างการกัดหยาบจะเป็น y f1 w f1 B uz K p (N) P z 1 1 0.75 1.439158.4912 1, 3 1.297 1.686 1.3 0.09 2.45 1.7 ( ซ) 1535.08

33 แรงบิดจะถูกกำหนดเป็น 37826.7 125 M cr, 17 (Nm) กำลังตัดระหว่างการกัดหยาบจะถูกกำหนดเป็น เงื่อนไขสำหรับการเลือกโหมดการตัดที่ถูกต้องตามกำลังขับ N p N shp ไม่ถูกสังเกตตั้งแต่ 48.51 8.8 หมายความว่าโหมดการตัดที่เลือกไม่สามารถดำเนินการกับเครื่องนี้ได้ การลดกำลังตัดจะมีประสิทธิภาพสูงสุดโดยการลดความเร็วตัด ตลอดจนลดอัตราป้อนงานต่อฟันตัด กำลังตัดต้องลดลง 5.5 เท่า ด้วยเหตุนี้ความเร็วในการตัดจะลดลงโดยการลดความเร็วของเครื่องตัดจาก 200 เป็น 40 รอบต่อนาทีจาก 78.5 ม. / นาทีเป็น 14.26 ม. / นาที ในกรณีนี้ อัตราการป้อนจะลดลงจาก 768 มม. / นาที เป็น v S1 = 0, = 153.6 มม. / นาที เนื่องจากการเปลี่ยนแปลงความลึกของการตัดจะนำไปสู่ความต้องการจังหวะการทำงานที่สอง เราจึงเปลี่ยนค่าของอัตราการป้อนเป็น 125 มม. / นาที (ตารางที่ 20) ในขณะที่อัตราป้อนงานต่อฟันตัดจะเป็น S z1 = 125/12 40 = 0.26 มม. / ฟัน 2364 แทนที่ค่าใหม่ของอัตราป้อนต่อฟันในสูตรการคำนวณองค์ประกอบหลักของแรงตัด เราได้ P z1 = 31405.6 N แรงบิดจะเท่ากับ M cr1 = 190.3 Nm กำลังตัด N p1 = 8.04 กิโลวัตต์ ซึ่งตรงตามข้อกำหนดด้านกำลังขับ เงื่อนไขที่สองคือส่วนประกอบแนวนอนของแรงตัด (แรงป้อน) ต้องน้อยกว่า (หรือเท่ากับ) ถึงแรงสูงสุดที่กลไกการป้อนตามยาวของเครื่องอนุญาต: P g P เพิ่ม สำหรับเครื่องจักร 6P13 P add = N องค์ประกอบแนวนอนของแรงตัด Pg ภายใต้สภาวะของการกัดหยาบที่กำลังจะมาถึงแบบไม่สมมาตร 37826.7 78, N p 1 P g = 0.6 P z1 = 0.3 = 18818.58 N. 48.51 (kW ) เนื่องจาก ไม่ตรงตามเงื่อนไข P g P เพิ่ม (18818,) โหมดการตัดที่เลือกไม่ตรงตามเงื่อนไขความแข็งแรงของกลไกตามยาว

34 dachas ของเครื่อง เพื่อลดองค์ประกอบแนวนอนของแรงตัด จำเป็นต้องลดอัตราป้อนงานต่อฟันตัด ให้เราแสดงสูตรการคำนวณองค์ประกอบหลักของแรงตัดในรูปแบบ P 1 0.75 1, Sz, 75 1.3 1.6 S 1.3 0.2 z z1 N P เพิ่ม / 0, / 0, N จากเงื่อนไขนี้เราพบ S z S 0.75 z 1 0.192 mm / zu b 86165.6 โดยค่าที่เลือกใหม่ของ S z1 เรากำหนด v s1 = 0, = 92.16 mm / min ค่าต่ำสุดที่ใกล้เคียงที่สุดในเครื่องคือ v s1 = 80 mm / min อัตราป้อนจริงต่อรอบของหัวกัดจะเป็น S oph = 2 มม. / รอบ อัตราป้อนจริงต่อฟันของหัวกัดจะเท่ากับ S zf = 0.167 มม. / ฟันตัด เนื่องจากตัวบ่งชี้ที่มากเกินไปของการคำนวณครั้งแรกมากกว่าค่าที่อนุญาต จึงจำเป็นต้องตรวจสอบความถูกต้องของตัวเลือกโหมดการตัดระหว่างการเปลี่ยนผ่านการตกแต่ง P z 2 1 0.75 1.4912 1.3 0.869 1.1297 1.3 0.09 4.08 1.0 (N) 2139.0 องค์ประกอบหลักของแรงตัดระหว่างการเก็บผิวละเอียดต่ำกว่าค่าที่อนุญาตอย่างมาก เนื่องจากไม่จำเป็นต้องปรับการคำนวณ () ข้อมูลการคำนวณขั้นสุดท้ายสรุปไว้ในตาราง ชื่อของตัวบ่งชี้ หน่วยของการวัด สำหรับการเปลี่ยนไปใช้การกัดหยาบ ความลึกของการตัด t mm 5 1 การตกแต่ง อัตราป้อนงานโดยประมาณต่อฟันตัด S z mm / ฟัน 0.323 0.025 อัตราป้อนที่คำนวณต่อรอบการหมุนของหัวกัด S o mm / รอบ 3.84 0, 3 ออกแบบความเร็วตัด v m / นาที 88.24 503.25

35 ความเร็วที่คำนวณของหัวกัด n rpm 224.16 ความเร็วจริงของหัวกัด n ph rpm ความเร็วตัดจริง v f m / นาที 78.50 412.12 อัตราการป้อนโดยประมาณ v S มม. / นาที ความเร็วป้อนจริง v Sph mm / นาที อัตราป้อนจริงต่อรอบการหมุนของหัวกัด S oph mm / รอบ 4 0.3 อัตราป้อนจริงต่อฟันตัด S zf mm / ฟัน 0.333 0.025 องค์ประกอบหลักของแรงตัด P z N 37826.7 521 แรงบิด M cr Nm 2364.17 กำลังตัด N kW 48.51 การแก้ไขครั้งแรกของโหมดการตัด จำนวนรอบที่แท้จริงของเครื่องตัด nf รอบต่อนาที 40 ความเร็วตัดจริง vfm / นาที 15.7 อัตราการป้อนโดยประมาณ v S มม. / นาที 159.84 ความเร็วจริงของอัตราป้อน v Sph mm / นาที 160 องค์ประกอบหลักของแรงตัด P z N 31364.3 แรงบิด M cr Nm 1960.3 กำลังตัด N kW 8.08 แนวนอน คอมพ์ แรงตัด P g N 18818.5 การแก้ไขโหมดการตัดครั้งที่สอง อัตราป้อนที่คำนวณต่อฟันตัด S z mm / ฟัน 0.192 อัตราป้อนที่คำนวณ v S mm / นาที 92.16 อัตราการป้อนจริง v Sph mm / นาที 80 อัตราป้อนจริงต่อรอบ S of mm / rev 2 อัตราป้อนจริงต่อฟันตัด S zf mm / ฟัน 0.167 8 ดังนั้น เครื่องจะถูกปรับตามค่าต่อไปนี้: การเปลี่ยนแบบหยาบ n ф1 = 40 นาที 1, v S1 = 80 มม. / นาที; การเปลี่ยนผ่านขั้นสุดท้าย n ф2 = 1050 นาที 1, v S2 = 315 mm / min

การปฏิบัติงาน 3 การคำนวณบรรทัดฐานของเวลาสำหรับงานกัด วัตถุประสงค์ของงาน การรวมความรู้เชิงทฤษฎี การได้มาซึ่งทักษะในการสร้างมาตรฐานการกัดสำหรับส่วนที่กำหนดในองค์กรและทางเทคนิคต่างๆ

หัวข้อที่ 7 การประมวลผลช่องว่างโดยการกัด วัตถุประสงค์ - เพื่อศึกษาความเป็นไปได้ทางเทคโนโลยีของการปรับพื้นผิวโดยการกัด หน่วยหลักของเครื่องกัดและวัตถุประสงค์ เครื่องมือสำหรับ

กระทรวงเกษตรของสหพันธรัฐรัสเซีย มหาวิทยาลัยเกษตรแห่งรัสเซีย RGAU สถาบันการเกษตรแห่งมอสโกได้รับการตั้งชื่อตาม K.A. คณะ TIMIRYAZEVA บริการด้านเทคนิคในคอมเพล็กซ์อุตสาหกรรมเกษตร ภาควิชาวัสดุศาสตร์และเทคโนโลยี

กระทรวงเกษตรของสหพันธรัฐรัสเซียมหาวิทยาลัยเกษตรศาสตร์แห่งรัฐมอสโกได้รับการตั้งชื่อตาม V.P. Goryachkina UDC 63 ผู้ตรวจสอบ: ผู้สมัครของวิทยาศาสตร์เทคนิค, รองศาสตราจารย์ของแผนกซ่อมและความน่าเชื่อถือ

กระทรวงเกษตรของสหพันธรัฐรัสเซีย มหาวิทยาลัยเกษตรแห่งรัสเซีย RGAU สถาบันการเกษตรแห่งมอสโกได้รับการตั้งชื่อตาม K.A. คณะ TIMIRYAZEVA "บริการทางเทคนิคในคอมเพล็กซ์อุตสาหกรรมเกษตร" แผนก "วัสดุศาสตร์และเทคโนโลยี

การปฏิบัติงาน 2 การคำนวณเวลาสำหรับงานเจาะ วัตถุประสงค์ของงาน การรวมความรู้เชิงทฤษฎี การได้มาซึ่งทักษะในการสร้างมาตรฐานการปฏิบัติงานสำหรับส่วนที่กำหนดในองค์กรและด้านเทคนิคต่างๆ

องค์ประกอบของโหมดการตัด องค์ประกอบของโหมดการตัดในระหว่างการกลึง สาระสำคัญของการกลึงคือการก่อตัวของพื้นผิวทรงกระบอกด้วยเครื่องมือที่มีคมตัดเดียว ในขณะที่ตามกฎ

การทำงานจริง 5 การคำนวณบรรทัดฐานของเวลาสำหรับงานเจียร วัตถุประสงค์ของงาน การรวมความรู้เชิงทฤษฎี การได้มาซึ่งทักษะในการสร้างมาตรฐานของการดำเนินการบดสำหรับส่วนที่กำหนดในองค์กรและทางเทคนิคต่างๆ

ห้องปฏิบัติการ 6 การประมวลผลบนเครื่องกัด วัตถุประสงค์ของงาน: เพื่อให้นักเรียนคุ้นเคยกับพื้นฐานของกระบวนการสี อุปกรณ์ของเครื่องกัด เครื่องมือตัดและอุปกรณ์ ทางเลือก

4 กระบวนการกลึง การกลึงเป็นกระบวนการที่ง่ายและมีภาพประกอบมากที่สุด โดยพิจารณาจากประเภทการตัดเฉือนที่ซับซ้อนมากขึ้น เครื่องมือเปลี่ยนเครื่องมือตัดหมายถึง

เคาเตอร์ซิงค์คืออะไร? ดอกเคาเตอร์ซิงค์เป็นเครื่องมือตัดหลายคมตัดในแนวแกนที่ใช้สำหรับการตัดเฉือนรูตรงกลางหรือขั้นสุดท้ายที่ได้จากการเจาะล่วงหน้า การหล่อ การตีขึ้นรูป

ดอกเอ็นมิลล์ เรขาคณิต แบ็คคัท ขนาด ความกว้างของสายพาน มุมร่องเกลียว เสริม ขอบตัด เส้นผ่าศูนย์กลางแกน เส้นผ่าศูนย์กลาง ต้นคอ หยด ปริมาณ ด้านหลัง พื้นผิว หลัก

การทำงานจริง 4 การคำนวณบรรทัดฐานของเวลาสำหรับงานตัดเฟือง วัตถุประสงค์ของงาน การรวมความรู้เชิงทฤษฎี การได้มาซึ่งทักษะในการสร้างมาตรฐานชุดเฟืองเกียร์และการปรับรูปร่างเฟืองสำหรับส่วนที่กำหนด

เป็นที่สุดด้วยนวัตกรรม OUT 1 รูปทรงและการออกแบบดอกเอ็นมิล ความยาวโดยรวม ความยาวตัด แบน (ด้าม Weldon) เกลียว (ด้ามเกลียว) เส้นผ่านศูนย์กลางหัวกัด กัด เส้นผ่านศูนย์กลางของด้าม มุม

6.2. การเจียร การเจียรเป็นกระบวนการของการตัดเฉือนชิ้นงานของชิ้นส่วนเครื่องจักรโดยการตัดโดยใช้ล้อขัด เม็ดขัดจะถูกจัดเรียงแบบสุ่มในล้อเจียรและยึดเข้าด้วยกันโดยวัสดุยึดเหนี่ยว

สารบัญ การหาค่าแรงที่กระทำระหว่างการกลึงและกำลัง ... 3 การคำนวณสภาพการตัดระหว่างการกลึงโดยวิธีวิเคราะห์ ... 5 การคำนวณพารามิเตอร์ของสภาวะการตัดในระหว่างการกลึงโดยใช้มาตรฐาน

เนื้อหาของโปรแกรมการทำงานของวินัยการฝึกอบรม OP.05 "พื้นฐานทั่วไปของเทคโนโลยีโลหะการและงานเกี่ยวกับเครื่องตัดโลหะ" ชื่อส่วนและหัวข้อ หัวข้อที่ 1 รากฐานทางกายภาพของกระบวนการตัด

Leс_15_TKMiM_1АА_AD_LNA_08_12_2016 เนื้อหา 15.1. ฟันกราม 15.2. เครื่องมือเจาะรู 15.3. คัตเตอร์ คำถามทดสอบ งานสำหรับงานอิสระ อ้างอิง โดยการนัดหมาย (หรือ

ดอกเคาเตอร์ซิงค์เป็นเครื่องมือตัดแบบหลายคมตัดที่ออกแบบมาสำหรับการตัดเฉือนเบื้องต้นหรือขั้นสุดท้ายของรูเจาะ ประทับตรา หรือหล่อ คุณสมบัติหลักและความแตกต่างของดอกเคาเตอร์ซิงค์

A. จลนศาสตร์ของกระบวนการตัดและส่วนของการตัดเมื่อทำงานกับเครื่องมือใบมีด ใช้สัญกรณ์ที่ให้มา

เรซนิคอฟ แอล.เอ. วัสดุตัด: การรวบรวมงาน Togliatti: TSU, 006. การเปลี่ยนรูปและแรงเมื่อตัดด้วยเครื่องมือใบมีด

ตรวจสอบงาน 2.1 การเลือกวัสดุเครื่องมือสำหรับการประมวลผลประเภทต่างๆ และพารามิเตอร์ทางเรขาคณิตของหัวกัดในระหว่างการกลึง ภารกิจที่ 1 เลือกวัสดุของส่วนตัดของเครื่องมือ

หน่วยงานของรัฐบาลกลางเพื่อการศึกษา มหาวิทยาลัยเทคนิคแห่งรัฐ Bryansk อนุมัติโดยอธิการบดีของมหาวิทยาลัย A.V. Lagerev 2006 กระบวนการทางเทคโนโลยีของเทคโนโลยีการผลิตเครื่องจักร

ประถมศึกษา มัธยมศึกษาตอนต้น L.I.VEREINA ปฏิบัติงานในวิชาชีพ "โรงสี"

5.3. การเจาะ การเจาะเป็นวิธีการทั่วไปในการทำรูในวัสดุที่เป็นของแข็ง รูทะลุและรูตัน (บอด) ได้มาโดยการเจาะและรูที่ได้รับก่อนหน้านี้จะถูกประมวลผล

คู่มือทางเทคนิค - หัวกัดเสาหิน ข้อมูลทั่วไป เส้นผ่านศูนย์กลางจริงของหัวกัดบอลล์ การแก้ปัญหา T2 T8 T10 การเลือกเกรดของหัวกัดเสาหิน วัสดุงาน เหล็กชุบแข็ง

UDC 621.9.022.2 การเลือกโหมดการตัดเมื่อทำการกัดเครื่องบินด้วยดอกเอ็นมิลที่ติดตั้งเม็ดมีดคาร์ไบด์ V.A., DANILENKO B.D. [ป้องกันอีเมล]ให้คำแนะนำโดยย่อ

ลักษณะของใบมีด บรรยายที่ 2 1. พิกัดระนาบ ระบบพิกัด พิกัดระนาบ เมื่อออกแบบ ผลิต และใช้งานใบมีดของเครื่องมือตัด ให้พิจารณาเป็นสี่เหลี่ยม

1 ข้อมูลเบื้องต้น เมื่อคำนวณดอกสว่านรวม ข้อมูลเริ่มต้นคือ: เส้นผ่านศูนย์กลางของขั้นของรูที่กลึง d 1 และ d 2 ตามลำดับ ความยาวของขั้นบันไดของรูที่กลึง l 1 และ l

ข้อมูลจำเพาะทางเทคนิคของโรงสีทรงกระบอก GOST 29092-91 โรงสีทรงกระบอก ข้อมูลจำเพาะ หัวกัดทรงกระบอก ข้อมูลจำเพาะ GOST 29092 91 OKP 39 1832 วันที่แนะนำ 01.01.93 มาตรฐานนี้

ตัวเลือกข้อมูลการตัดสำหรับผู้เริ่มต้นและอื่นๆ โพสต์บนเว็บไซต์ http://et-rus.ru/ สถานการณ์เป็นเรื่องปกติ: เรามั่นใจว่าเครื่องมือราคาแพงที่เราซื้อจะทำงานได้ดีสำหรับเรา คุ้มทั้งเครื่อง

Lec_12_TKMiM_1АА_АД_LNA_20_10_2016 บทนำ เนื้อหา 12.1 ประเภทการตัด 12.2 ช่องว่าง 12.3. ประเภทของการเคลื่อนไหวในเครื่องตัดโลหะ 12.4 พื้นผิวและระนาบในการเลี้ยว 12.5

อุปกรณ์และเครื่องมืองานไม้แบบก้าวหน้า Glebov I.T. (UGLTU, เยคาเตรินเบิร์ก, RF) [ป้องกันอีเมล]การเลือกซ็อกเก็ตภายใต้เดือยที่มีการทำงานของร่องร่องร่อง

เรขาคณิตของส่วนการทำงานของเครื่องมือกลึง วัตถุประสงค์ของงาน: การรวบรวมความรู้เชิงทฤษฎีเกี่ยวกับวัตถุประสงค์ การใช้งานและการออกแบบเครื่องมือกลึงอเนกประสงค์ ทำความคุ้นเคยกับวิธีการและวิธีการวัด

UDC 621.919.1.04 + 621.9.01 แบบจำลองทางคณิตศาสตร์ของพื้นที่ตัดสำหรับการกัดแบบหลายพิกัด V.A. Batuev, V.V. Batuev จากเรขาคณิตเชิงวิเคราะห์ในอวกาศ แบบจำลองทางคณิตศาสตร์ได้รับการพัฒนา

อาชีวศึกษาระดับมัธยมศึกษา A. M. ADASKIN, N. V. KOLESOV MODERN CUTTING TOOL ที่แนะนำโดยสถาบันของรัฐบาลกลาง "สถาบันสหพันธรัฐเพื่อการพัฒนาการศึกษา" เช่น

การทำงานจริง 1 การคำนวณบรรทัดฐานของเวลาสำหรับงานกลึง 1 วัตถุประสงค์ของงาน การรวมความรู้เชิงทฤษฎีการได้มาซึ่งทักษะในการสร้างมาตรฐานของการกลึงสำหรับส่วนที่กำหนดในองค์กรและทางเทคนิคต่างๆ

ข้อเสนอทางเทคนิคและการค้าสำหรับเครื่องมือและอุปกรณ์เสริมสำหรับเครื่องลับคมสำหรับเครื่องมือตัดไม้ รุ่น VZ-384 1. ราคา เงื่อนไข และเวลาการส่งมอบ ราคาสำหรับการแข่งขันจะระบุไว้ในรายการราคา

กระทรวงศึกษาธิการแห่งสหพันธรัฐรัสเซีย Saratov State Technical University สถาบันเทคโนโลยี ศึกษาการก่อสร้างโรงสี คำแนะนำตามระเบียบสำหรับห้องปฏิบัติการในหลักสูตร

เทคนิคการทำงานเหล็ก เหล็กแผ่นที่ทนต่อการสึกหรอและเหล็กโครงสร้างที่มีความแข็งแรงสูง เป็นเกรดเหล็กที่สามารถกลึงด้วยความเร็วสูง

การวิจัยในสาขาการประกันคุณภาพทางเทคโนโลยีเมื่อประมวลผลพื้นผิวของชิ้นส่วนบนเครื่องกัดแนวตั้ง ส่วนที่ 2 การตรวจสอบแบบแผนสำหรับการประมวลผลพื้นผิวต่างๆของชิ้นส่วนด้วยปลาย

เทคโนโลยีของการประมวลผลพื้นผิวที่มีรูปร่าง (เช่นใบพัดกังหัน) Saminskaya Galina Grigorievna อาจารย์สาขาเทคนิคพิเศษ PU-43, ใบมีดกังหันเซนต์ปีเตอร์สเบิร์กคือ

เครื่องเจียร VZ-384 วัตถุประสงค์: ออกแบบมาเพื่อลับคมและเก็บผิวละเอียดเครื่องมือประเภทหลักที่ทำจากเหล็กกล้าเครื่องมือ, โลหะผสมแข็ง, เซรามิกแร่ที่มีสารกัดกร่อน, เพชร, CBN

งานในห้องปฏิบัติการ 1 การกำหนดความแข็งแกร่งของระบบเทคโนโลยีเมื่อประมวลผลชิ้นส่วนโดยวิธีการป้อนไปข้างหน้าและย้อนกลับ 1. วัตถุประสงค์ของงาน งานนี้จัดทำขึ้นเพื่อทำความคุ้นเคยกับวิธีการกำหนดความแข็งแกร่ง

คำถามที่ถูกถามเกี่ยวกับการคุ้มครองโครงการ DIPLOMA ในการซ่อมอุปกรณ์ 1.1 การใช้งานทางเทคนิคของอุปกรณ์เทคโนโลยี 1. อธิบายหลักการพื้นฐานของการทำงานของเครื่องของคุณ 2.

Lab_2_1AA_AD_TKMiM_LNA_26_09_2016 รองศาสตราจารย์ N.A. Lalazarova วัสดุของศาสตราจารย์ Moshchenka V.I. เครื่องกลึงเกลียว 1K62 จุดประสงค์ของงานคือทำความคุ้นเคยกับประเภทของงานที่ทำ

ชื่อ: อุปกรณ์เสริมและอุปกรณ์เสริมสำหรับเครื่องลับคมสำหรับเครื่องมือตัดไม้ B3-384 รุ่น: VZ-318.P ... , V3-384.P ... , 3E642E.P ... เครื่องลับคม CNC เครื่องเจียร CNC เกียร์

บรรยายที่ 8 อิทธิพลของปัจจัยต่างๆ ที่มีต่อแรงตัดและคุณภาพของการแปรรูป 1. ปัจจัยของกระบวนการตัดไม้ วัตถุ 3 อย่างเกี่ยวข้องกับกระบวนการตัดไม้ ได้แก่ ชิ้นงาน เครื่องมือตัด และเครื่องจักร

กระทรวงศึกษาธิการและวิทยาศาสตร์แห่งสหพันธรัฐรัสเซียสถาบันการศึกษาระดับอุดมศึกษาอิสระของรัฐบาลกลาง "NATIONAL RESEARCH TOMSK POLYTECHNICAL UNIVERSITY"

UDC 629.488.2 V.S.Kushner, AA Krutko Omsk State Technical University ปรับปรุงการออกแบบเครื่องมือตัดสำหรับการพลิกกลับของโปรไฟล์รถไฟ

งานห้องปฏิบัติการ 1 การจำแนกประเภทและการกำหนดพารามิเตอร์ทางเรขาคณิตของส่วนการตัดของหัวกัดกลึง วัตถุประสงค์ของงานคือเพื่อศึกษาการจำแนกประเภทและเรขาคณิตของเครื่องมือกลึงและอุปกรณ์สำหรับการวัดมุม 1.

การเจาะรูด้วยดอกสว่านที่มีเพลทแบบหลายเหลี่ยมเพชรพลอยแบบเปลี่ยนไม่ได้ (MNP)

เงื่อนไขการตัดที่แนะนำสำหรับหัวกัด การกำหนด ISO วัสดุ ความเร็วตัด Vc, m / นาที อัตราป้อน (มม. / ฟัน) ขึ้นอยู่กับเส้นผ่านศูนย์กลาง (มม.) 1-2 3-4 5 6 8 10 12-14 16-18 20 โครงสร้างและคาร์บอนต่ำ

หน่วยงานของรัฐบาลกลางเพื่อการศึกษามหาวิทยาลัยเทคนิคแห่งรัฐมอสโก "MAMI" แผนก "วิศวกรรมเครื่องกล" Smelyanskiy V.M. มิชิน วี.เอ็น. ได้รับการอนุมัติโดยคณะกรรมการระเบียบวิธีพิเศษ

189 a) 1 2 b) 1 2 รูปที่ 3.29. การขึ้นรูปผลิตภัณฑ์โดยการปั๊ม: การตีขึ้นรูป; ข ปั๊มแบน; 1 ว่าง; 2 ผลิตภัณฑ์ วิธีการปั๊มมีลักษณะผลผลิตสูงอย่างไรก็ตามมีความเกี่ยวข้อง

กระทรวงสาขาของสหพันธรัฐรัสเซีย FGBOU VPO URAL รัฐมหาวิทยาลัยป่าไม้ แผนกเทคโนโลยีนวัตกรรมและอุปกรณ์สำหรับงานไม้ I.T. การวัดอุตสาหกรรมอุปกรณ์ Glebov

คุณภาพของงานที่ทำขึ้นอยู่กับตัวเลือกโหมดการตัดที่ถูกต้องเมื่อทำการประมวลผลผลิตภัณฑ์โลหะบนเครื่องกัด ด้วยเหตุผลนี้ การคำนวณเชิงวิเคราะห์ของโหมดดังกล่าวควรดำเนินการอย่างมีประสิทธิภาพและมีประสิทธิภาพมากที่สุด

1

ในการกัด การตัดเฉือนชิ้นส่วนโดยเนื้อแท้จะยากกว่าการกลึงมาก นี่เป็นเพราะความจริงที่ว่าฟันใด ๆ ของเครื่องมือกัดด้วยการหมุนรอบของคัตเตอร์แต่ละครั้งจะเข้าก่อนแล้วปล่อยให้สัมผัสกับชิ้นงาน ยิ่งกว่านั้น ขั้นตอนการสัมผัสของเขานั้นมาพร้อมกับแรงที่สัมผัสได้เพียงพอ นอกจากนี้ เศษที่ไม่สม่ำเสมอจะถูกลบออกจากชิ้นส่วนในระหว่างการกัด ซึ่งมีความหนาไม่คงที่ (ในระหว่างการกลึง ส่วนของเศษจะมีตัวบ่งชี้เดียวกันเสมอ)

ด้วยเหตุผลเหล่านี้ ผู้ปฏิบัติงานต้องรับผิดชอบอย่างมากในการคำนวณสภาพการตัดเพื่อให้ได้ประสิทธิภาพสูงสุดของหน่วยกัดในสภาวะที่เหมาะสมที่สุดสำหรับการทำงาน โดยคำนึงถึงกำลังของอุปกรณ์

ส่วนกัด

เงื่อนไขดังกล่าวเป็นที่เข้าใจกันว่าเป็นโหมดการตัดที่ให้การผสมผสานที่เหมาะสมของอัตราป้อนระหว่างการกัด ความเร็วและแรงของกระบวนการ ความลึกของชั้นโลหะที่ตัด เพื่อให้ได้ความบริสุทธิ์และความแม่นยำของการประมวลผลที่กำหนดโดยมีค่าใช้จ่ายน้อยที่สุด

บริษัทโลหะการทุกแห่งมีรหัสมาตรฐานที่ให้แนวทางที่ชัดเจนเพื่อช่วยคุณเลือกตัวเลือกการตัดสำหรับชิ้นงานต่างๆ ด้วยความช่วยเหลือของพวกเขา จึงสามารถพัฒนาแผนที่การปฏิบัติงานและกระบวนการทางเทคโนโลยีได้โดยตรง ซึ่งรวมถึงองค์ประกอบทั้งหมดของการกัด อย่างไรก็ตาม พารามิเตอร์หลายอย่างที่ระบุไว้ในข้อบังคับดังกล่าวไม่เหมาะสำหรับกรณีที่มีการใช้อุปกรณ์ใหม่และเครื่องมือตัดที่ทันสมัย ในสถานการณ์เช่นนี้ ผู้ปฏิบัติงานต้องคำนวณโหมดการประมวลผลอย่างอิสระ เราจะอธิบายองค์ประกอบหลักด้านล่าง

2

วัสดุที่ใช้ทำหัวกัดมีผลโดยตรงต่อความสามารถและคุณภาพของการตัดเฉือน เครื่องมือที่มีประสิทธิภาพที่สุดคือหัวกัดและหัวกัดที่มีเม็ดมีดคาร์ไบด์ ปัจจุบันใช้สำหรับการกัดส่วนใหญ่ แต่มีเงื่อนไขว่าศักยภาพทางเทคนิคของเครื่องจักร (ตัวบ่งชี้กำลังของเครื่องยนต์ ความเร็วในการหมุนของสปินเดิล และอื่นๆ) ช่วยให้คุณทำงานกับอุปกรณ์ดังกล่าวได้

เครื่องตัดเหล็กความเร็วสูง

รุ่นเก่าบางรุ่นไม่สามารถใช้คาร์ไบด์และเครื่องมือความเร็วสูงได้ จากนั้นจึงทำงานกับปลายมีดทั่วไปและหัวกัดอื่นๆ หากผลิตภัณฑ์หลังการกัดต้องมีความแม่นยำสูงและผิวสำเร็จ และในขณะเดียวกันความเร็วของขั้นตอนไม่สำคัญมากนัก จะเป็นการดีกว่าถ้าใช้ฟิกซ์เจอร์จากโลหะผสมธรรมดาและ

รูปทรงของคมตัดของเครื่องมือยังส่งผลต่อการเลือกโหมดเฉพาะของการตัดเฉือนชิ้นงานด้วย รูปร่างและขนาดที่ฟันของใบมีดมี มุมด้านหลังและด้านหน้า พารามิเตอร์ของขอบการเปลี่ยนภาพและมุมถูกเลือกจากตารางพิเศษ ข้อมูลเหล่านี้ให้ข้อมูลเกี่ยวกับขนาดฟันที่ต้องมีและมุมที่ระบุทั้งหมดเมื่อทำงานกับชิ้นงานที่ทำจากวัสดุต่างๆ (โลหะผสม ทนความร้อน เหล็กกล้าคาร์บอน โลหะผสมทองแดง เหล็กหล่อ) เมื่อใช้ HSS พารามิเตอร์ที่จำเป็นทั้งหมดจะถูกนำมาจากตารางอื่น

เครื่องมือประเภทต่างๆ

โรงงานสมัยใหม่สำหรับการผลิตหัวกัดโดยส่วนใหญ่จะจัดหาขนาดทางเรขาคณิตที่ทำเครื่องหมายไว้อย่างชัดเจนซึ่งกำหนดไว้ในมาตรฐานของรัฐที่เกี่ยวข้อง หัวกัดไม่สามารถเปลี่ยนรูปทรงของเครื่องมือดังกล่าวได้ แต่อย่างใด ดังนั้น เขาต้องเลือกอุปกรณ์ที่ต้องการอย่างถูกต้อง (เช่น ดอกกัด) จากชุดเครื่องมือทำงานที่มีอยู่ ในกรณีนี้ ผู้เชี่ยวชาญที่มีประสบการณ์ไม่มีปัญหาพิเศษใดๆ เนื่องจากเขาสามารถใช้ตารางที่มีค่าเรขาคณิตที่แนะนำของเครื่องมือกัดได้

3

สำหรับการกัดอย่างมีเหตุผลของผลิตภัณฑ์ใดๆ พารามิเตอร์เหล่านี้มีความสำคัญอย่างยิ่ง ความลึก (กล่าวอีกนัยหนึ่ง - ความหนาของชั้นตัด) คือระยะห่างระหว่างพื้นผิวที่ผ่านการแปรรูปและแปรรูป ขนาดของชั้นตัดมักจะถูกเลือกให้ใหญ่ที่สุดเท่าที่จะเป็นไปได้ พวกเขามักจะพยายามผ่านเครื่องมือเพียงครั้งเดียวเพื่อให้ได้ผลลัพธ์การกัดที่ต้องการ

หากพื้นผิวของชิ้นส่วนสำเร็จรูปต้องมีความสะอาดและความแม่นยำเพิ่มขึ้น การดำเนินการควรดำเนินการในสองรอบ - การหยาบและการตกแต่ง บางครั้งขนาดของชั้นตัดจะสูงและแม้แต่สองครั้งก็ไม่สามารถดำเนินการได้อย่างมีประสิทธิภาพ ในกรณีนี้ ได้ความลึกตามที่กำหนดโดยการกัดหยาบสองครั้ง

การตัดแบบหยาบ

นอกจากนี้ เป็นไปไม่ได้เสมอไปที่จะได้ความหนาตามต้องการของชั้นตัดในเครื่องกัดแบบเก่าผ่านครั้งเดียว ความแข็งแรง (พลังของอุปกรณ์ไฟฟ้า) นั้นไม่เพียงพอ ในสถานการณ์เช่นนี้ ขอแนะนำให้ทำสองขั้นตอนคร่าวๆ ความกว้างของการกัดคือความกว้างของชิ้นงาน หากหลายชิ้นส่วนถูกกัดบนเครื่องในคราวเดียว ซึ่งยึดไว้ในกลไกการจับยึดขนานกัน ให้คำนึงถึงความกว้างทั้งหมดของชิ้นส่วนนั้นด้วย

ผู้ปฏิบัติงานจะเรียนรู้ขนาดของช่องว่างจากแบบวาดการทำงานที่แนบมากับแต่ละผลิตภัณฑ์ที่เขาต้องการประมวลผล ความกว้างและความลึกเป็นองค์ประกอบของการกัด สามารถกำหนดได้ง่ายแม้โดยคนงานที่ไม่มีประสบการณ์ แต่ที่นี่เป็นสิ่งที่ควรค่าแก่การจดจำว่าดัชนีของชั้นตัดเมื่อทำงานกับการหล่อและการตีขึ้นรูปที่ทำจากเหล็กและเหล็กหล่อบนพื้นผิวที่มีสารปนเปื้อน เปลือกหล่อหรือมาตราส่วน ถูกนำไปใช้มากกว่าขนาดของสิ่งปนเปื้อน ชั้น.

หากคุณไม่ปฏิบัติตามคำแนะนำนี้ ฟันของเครื่องมือจะเลื่อนไปบนพื้นผิวที่สกปรกและทิ้งรอยตำหนิไว้ในรูปแบบของขอบขรุขระ ในกรณีนี้ดัชนีที่ต้องการของชั้นตัดจะทำได้ แต่คมตัดของใบมีดจะใช้ไม่ได้อย่างรวดเร็ว และค่าแรง (กำลัง) ของอุปกรณ์จะมีความจำเป็นอย่างมาก

ตัดชั้นที่ปนเปื้อนออก

- 0.5–1 มม. - การตกแต่ง;

- 5-7 มม. - หยาบสำหรับเหล็กและการหล่อเหล็ก

- 3-5 มม. - การกัดหยาบของชิ้นส่วนที่ทำจากเหล็กเกรดต่างๆ

การปฏิบัติตามพารามิเตอร์เหล่านี้ของชั้นตัดมักจะรับประกันคุณภาพของการประมวลผลชิ้นงานในเครื่องจักรที่มีกำลังสูง

4

ดัชนีของชั้นตัดรวมถึงความกว้างในการประมวลผลจะกำหนดทางเลือกของเส้นผ่านศูนย์กลางของอุปกรณ์ทำงาน การเลือกส่วนของหัวกัดสำหรับการตัดนั้นดำเนินการตามตารางสามตารางสำหรับเครื่องมือประเภทต่างๆ:

- ดิสก์;

- จบ;

- ทรงกระบอก

ประสิทธิภาพการกัดขึ้นอยู่กับการเลือกส่วนหัวกัดที่ถูกต้อง เนื่องจากเส้นผ่านศูนย์กลางของเครื่องมือส่งผลต่อขนาดการตัด ที่ความลึกของการกัดและอัตราป้อนเครื่องมือเท่ากัน ยิ่งมีขนาดเล็กเท่าใด หัวกัดจะมีขนาดใหญ่ขึ้นเท่านั้น เมื่อคำนวณโหมดการประมวลผล ต้องคำนึงถึงสิ่งนี้เสมอ

การเลือกเส้นผ่านศูนย์กลางหัวกัด

โปรดทราบว่าผู้ควบคุมเครื่องจักรทำงานกับการตัดหนาได้ง่ายกว่า (ยิ่งความลึกของการตัดยิ่งตื้น แรงดันจำเพาะยิ่งสูงขึ้น ซึ่งหมายความว่าต้องใช้แรงมากขึ้นในการประมวลผล) ด้วยเหตุนี้ เมื่อเป็นไปได้ เขาควรเลือกหัวกัดที่มีเส้นผ่านศูนย์กลางเล็กที่สุด ส่วนของเครื่องมือทำงานยังส่งผลต่อระยะทางที่หัวกัดจะเคลื่อนที่ในรอบเดียวด้วย ตัวบ่งชี้นี้เรียกว่าความยาวของเส้นทาง สูตรสำหรับการคำนวณคำนึงถึงค่าของการบุกรุกและการเจาะของเครื่องมือตลอดจนความยาวของชิ้นงาน

ตัวบ่งชี้การเดินทางเกินมักจะเท่ากับ 2-5 มิลลิเมตร เพื่อลดความเร็วรอบเดินเบาของหน่วยกัด (อันที่จริง เพื่อลดปริมาณการเกิน) คุณต้องใช้หัวกัดขนาดเล็ก การคำนวณดัชนีการเจาะจะดำเนินการตามสูตรที่คำนึงถึงความลึกของการตัดเฉือนของชิ้นส่วนบนเครื่องจักรเฉพาะที่มีกำลังบางอย่าง สำหรับหัวกัดทุกประเภท ค่าสำเร็จรูปสำหรับเส้นทางป้อนเข้าจะแสดงในตาราง การหาองค์ประกอบเหล่านี้ไม่ใช่เรื่องยาก

เครื่องมือส่วนเล็ก

ปริมาณอีกประการหนึ่งที่ได้รับอิทธิพลจากส่วนของเครื่องมือคือแรงบิดของแรงบางอย่าง แกนหมุนของเครื่องควรได้รับแรงบิดที่ต่ำกว่าด้วยเส้นผ่านศูนย์กลางของหัวกัดขนาดเล็ก เพิ่มขึ้นด้วยการเพิ่มในส่วนของอุปกรณ์ตัด

เมื่อพิจารณาจากทั้งหมดข้างต้นแล้ว ขอแนะนำให้เลือกหัวกัดที่มีส่วนเล็กที่สุด แต่นี่ไม่ใช่กรณี ปัญหามีดังนี้ เมื่อเส้นผ่านศูนย์กลางของเครื่องมือลดลง จำเป็นต้องเลือกตัวจับยึดที่มีความแข็งแกร่งต่ำ (เนื่องจากหัวกัดจะบาง) และสิ่งนี้นำไปสู่ความจำเป็นในการลดจำนวนชิปที่ตัดออกจากชิ้นส่วน นั่นคือ ความจำเป็นในการลดแรงกดบนแมนเดรล ในกรณีนี้ ประสิทธิภาพของโหมดการกัดจะลดลงตามที่คุณเข้าใจ

5

ในการกัดละเอียด อัตราป้อนจะขึ้นอยู่กับความบริสุทธิ์ของพื้นผิวสำเร็จรูปของผลิตภัณฑ์ ในการกัดหยาบ โดยขึ้นอยู่กับปัจจัยต่อไปนี้:

- ดัชนีความแข็งของโครงร่าง "ส่วน / โรงสี / เครื่องจักร";

- วัสดุที่ใช้ทำชิ้นส่วน

- การลับมุมของเครื่องมือทำงาน

- มูลค่าของกำลัง (แรง) ของไดรฟ์ของหน่วยกัด

- วัสดุเครื่องมือตัด

การเลือกฟีดสำหรับการรักษาพื้นผิว

ตัวบ่งชี้เริ่มต้นหลักในการเลือกฟีดสำหรับการกัดหยาบคือค่า S (ฟันเฟือง) ขึ้นอยู่กับตัวเลือกการติดตั้ง (ในส่วนที่สัมพันธ์กับชิ้นส่วนที่กำลังดำเนินการ) ของเครื่องมือตัด ซึ่งจะกำหนด:

- ความหนาของเศษ

- พารามิเตอร์ของมุมที่ฟันเริ่มโต้ตอบกับชิ้นงาน

- ค่าของมุมที่ฟันตัดออกจากชิ้นส่วนหลังการประมวลผล

องค์ประกอบเครื่องตัด

ดัชนี S (ฟันเลื่อย) เช่นเดียวกับองค์ประกอบอื่นๆ ของการกัดชิ้นงานโลหะ มีความสำคัญต่อการคำนวณสภาพการตัดที่ถูกต้อง ไม่มีใครคำนวณด้วยตนเอง โดยปกติพวกเขาจะใช้ตารางมาตรฐานที่รวบรวมไว้สำหรับเครื่องมือทำงานประเภทต่างๆ

นอกจากนี้ยังมีการเลือกฟีดสำหรับการเก็บผิวละเอียดตามข้อมูลตาราง มีข้อแม้ประการหนึ่งที่นี่ สำหรับฟันแต่ละซี่ของเครื่องมือ จะมีอัตราป้อนงานสำหรับการเก็บผิวละเอียดต่ำมาก ดังนั้นในตารางจึงมีค่าสำหรับการปฏิวัติเครื่องมืออย่างสมบูรณ์ไม่ใช่สำหรับฟันซี่ใดซี่หนึ่ง

6

ความเร็วในการกัดถูกกำหนดตามมาตรฐานพิเศษ ซึ่งรวมถึงบัตรจำนวนมากสำหรับหัวกัดและวัสดุแปรรูปประเภทต่างๆ (สำหรับเหล็ก อลูมิเนียม ฯลฯ) การ์ดดังกล่าวคำนึงถึงพลังของเครื่องจักรและตัวชี้วัดทางเทคนิคอื่นๆ ทำให้ง่ายต่อการเลือกความเร็วในการประมวลผลที่ต้องการ

โปรดทราบ - ตารางมาตรฐานสำหรับการตั้งค่าความเร็วประกอบด้วยข้อมูลสำหรับสภาวะการกัดด้วยเครื่องมือเดียวที่ระดับอายุการใช้งานเครื่องมือที่แน่นอน หากอายุการใช้งานเครื่องมือแตกต่างจากตัวบ่งชี้มาตรฐานแบบตาราง การคำนวณความเร็วจะดำเนินการโดยคำนึงถึงปัจจัยการแก้ไข หลังถูกสร้างขึ้นบนพื้นฐานของข้อมูลต่อไปนี้:

- สำหรับเครื่องมือหน้า - ความกว้างในการประมวลผล

- คุณสมบัติ (เครื่องกล) ของชิ้นงานที่จะบด

- ค่าของมุมหลักของคัตเตอร์ในแผน

- ไม่มีหรือมีมาตราส่วนอยู่

ตารางคำนวณความเร็วตัด

ในมาตรฐานที่อธิบายไว้สำหรับการกำหนดความเร็วองค์ประกอบดังกล่าวจะถูกระบุ - การป้อนนาทีและจำนวนรอบ จลนศาสตร์ ตัวบ่งชี้แรง และความสามารถทางเทคนิคของสปินเดิลของอุปกรณ์กัดเฉพาะมักจะแตกต่างจากข้อมูลแบบตาราง ในสถานการณ์เช่นนี้ ผู้ปฏิบัติงานจะเลือกความเร็วที่สมเหตุสมผลของเครื่องจักรตามดุลยพินิจของเขาเอง ในเวลาเดียวกัน เขาจำเป็นต้องเลือกในลักษณะที่ใบมีดจะไม่ทื่อก่อนเวลาอันควร

แยกจากกัน เราทราบว่าเมื่อกัดช่องว่างอลูมิเนียม ขอแนะนำให้กำหนดโหมดความเร็วสูงในการประมวลผล ให้ระยะกินลึกที่มากโดยใช้พลังงานไฟฟ้าที่มีต้นทุนต่ำ หากคุณทำงานกับชิ้นส่วนอะลูมิเนียมที่ความเร็วต่ำ ความเสี่ยงที่หัวกัดจะแตกหักจะเพิ่มขึ้น เนื่องจากชิปที่อ่อนนุ่มจะทำให้ร่องเครื่องมืออุดตันอย่างสมบูรณ์

ถึงหมวดหมู่:

งานกัด

ทางเลือกของโหมดการกัดแบบมีเหตุผล

การเลือกโหมดการกัดที่สมเหตุสมผลในเครื่องจักรที่กำหนดหมายความว่าสำหรับเงื่อนไขการประมวลผลที่กำหนด (วัสดุและเกรดของชิ้นงาน โปรไฟล์และขนาด ค่าเผื่อในการตัดเฉือน) จำเป็นต้องเลือกประเภทและขนาดของหัวกัด เกรดของวัสดุและ พารามิเตอร์ทางเรขาคณิตของส่วนตัดของหัวกัด สารหล่อลื่นและน้ำมันตัดกลึงเย็น และกำหนดค่าที่เหมาะสมที่สุดของพารามิเตอร์ต่อไปนี้ของโหมดการตัด: B, t, sz วี, น, เน, ตม.

จากสูตร (32) พารามิเตอร์ B, t, sz และ v มีผลเช่นเดียวกันกับประสิทธิภาพการกัดเชิงปริมาตร เนื่องจากแต่ละรายการจะรวมอยู่ในสูตรในระดับแรก ซึ่งหมายความว่าหากมีการเพิ่มขึ้นเช่นสองครั้ง (โดยที่พารามิเตอร์อื่นไม่เปลี่ยนแปลง) ผลผลิตเชิงปริมาตรจะเพิ่มขึ้นเป็นสองเท่า อย่างไรก็ตาม พารามิเตอร์เหล่านี้ไม่ได้มีผลเช่นเดียวกันกับอายุการใช้งานของเครื่องมือ (ดู § 58) ดังนั้น เมื่อคำนึงถึงอายุการใช้งานของเครื่องมือแล้ว การเลือกค่าสูงสุดที่อนุญาตของพารามิเตอร์เหล่านั้นจะมีประโยชน์มากกว่าก่อนอื่น ซึ่งมีผลกระทบต่ออายุการใช้งานของเครื่องมือน้อยกว่า กล่าวคือ ในลำดับต่อไปนี้: ระยะกินลึก อัตราป้อนต่อ ฟันและความเร็วตัด ดังนั้น การเลือกพารามิเตอร์เหล่านี้ของโหมดการตัดเมื่อทำการกัดบนเครื่องจักรที่กำหนดควรเริ่มต้นในลำดับเดียวกัน กล่าวคือ:

1. กำหนดความลึกของการตัดขึ้นอยู่กับค่าเผื่อในการตัดเฉือน ข้อกำหนดด้านความหยาบผิว และกำลังของเครื่องจักร ขอแนะนำให้ลบค่าเผื่อการตัดเฉือนในครั้งเดียว โดยคำนึงถึงกำลังของเครื่อง โดยทั่วไป ระยะกินลึกสำหรับการกัดหยาบจะไม่เกิน 4-5 มม. เมื่อกัดหยาบด้วยดอกกัดโซลิดคาร์ไบด์ (หัว) บนเครื่องกัดทรงพลัง สามารถเข้าถึง 20-25 มม. ขึ้นไป สำหรับการกัดละเอียด ระยะกินลึกไม่เกิน 1–2 มม.

2. กำหนดฟีดสูงสุดที่อนุญาตตามเงื่อนไขการประมวลผล เมื่อตั้งค่าฟีดสูงสุดที่อนุญาต ควรใช้ฟีดต่อฟันที่ใกล้จะขาด

สูตรสุดท้ายแสดงถึงการขึ้นต่อกันของอัตราป้อนงานต่อฟันตัดกับระยะกินลึกและเส้นผ่านศูนย์กลางของหัวกัด ค่าความหนาของชิ้นสูงสุด เช่น ค่าสัมประสิทธิ์คงที่ Ic ในสูตร (21) ขึ้นอยู่กับคุณสมบัติทางกายภาพและทางกลของวัสดุที่กำลังดำเนินการ (สำหรับประเภทและการออกแบบของหัวกัดที่กำหนด) ค่าของฟีดสูงสุดที่อนุญาตนั้นถูก จำกัด ด้วยปัจจัยต่าง ๆ :

ก) ในระหว่างการกัดหยาบ - ความแข็งแกร่งและความต้านทานการสั่นสะเทือนของเครื่องมือ (มีความแข็งแกร่งเพียงพอและความต้านทานการสั่นสะเทือนของเครื่อง) ความแข็งแกร่งของชิ้นงานที่กำลังดำเนินการและความแข็งแรงของส่วนตัดของเครื่องมือ เช่น ฟันตัด ปริมาณร่องคายเศษไม่เพียงพอ เช่น สำหรับดอกกัดจาน เป็นต้น ดังนั้น อัตราป้อนงานต่อฟันเฟืองระหว่างการกัดหยาบของเหล็กโดยหัวกัดทรงกระบอกพร้อมมีดเสียบและฟันเฟืองขนาดใหญ่จะถูกเลือกในช่วง 0.1-0.4 มม. / ซี่ และเมื่อทำการแปรรูปเหล็กหล่อสูงถึง 0.5 มม. / ฟัน

b) สำหรับการเก็บผิวละเอียด - ความหยาบผิว ความแม่นยำของมิติ สถานะของชั้นผิว ฯลฯ เมื่อเก็บผิวละเอียดเหล็กและการกัดเหล็กหล่อ จะมีการป้อนอัตราป้อนที่ค่อนข้างต่ำต่อฟันตัด (0.05-0.12 มม. / ฟันตัด)

3. กำหนดความเร็วในการตัด เนื่องจากมีผลกระทบมากที่สุดต่ออายุการใช้งานเครื่องมือ จึงมีการเลือกตามมาตรฐานอายุเครื่องมือที่ใช้กับเครื่องมือที่กำหนด ความเร็วตัดถูกกำหนดโดยสูตร (42) หรือตามตารางมาตรฐานสำหรับสภาวะการตัด โดยขึ้นอยู่กับความลึกและความกว้างของการกัด อัตราป้อนต่อฟันตัด เส้นผ่านศูนย์กลางหัวกัด จำนวนฟัน สภาวะการหล่อเย็น ฯลฯ

4. กำลังตัดที่มีประสิทธิภาพ Ne ที่โหมดที่เลือกถูกกำหนดตามตารางมาตรฐานหรือตามสูตร (39a) และเปรียบเทียบกับกำลังของเครื่อง

5. ตามความเร็วตัดที่ตั้งไว้ (และหรือ i ^) ขั้นตอนที่ใกล้ที่สุดของความเร็วสปินเดิลของเครื่องจักรจากค่าที่มีในเครื่องนี้จะถูกกำหนดตามสูตร (2) หรือตามกราฟ (รูปที่ 174) . เส้นแนวนอนลากจากจุดที่สอดคล้องกับความเร็วตัดที่ใช้ (เช่น 42 ม. / นาที) และเส้นแนวตั้งจะถูกลากจากจุดที่มีเครื่องหมายของเส้นผ่านศูนย์กลางหัวกัดที่เลือก (เช่น 110 มม.) ที่จุดตัดของเส้นที่ระบุ ขั้นตอนที่ใกล้ที่สุดของความเร็วแกนหมุนจะถูกกำหนด ดังนั้น ในตัวอย่างที่แสดงในรูปที่ 172 เมื่อทำการกัดด้วยหัวกัดที่มีเส้นผ่านศูนย์กลาง D = 110 มม. ที่ความเร็วตัด 42 ม. / นาที ความเร็วของแกนหมุนจะเป็น 125 รอบต่อนาที

รูปที่ 174 โนโมแกรมความเร็วของคัตเตอร์

6. ฟีดนาทีถูกกำหนดโดยสูตร (4) หรือตามกำหนดการ (รูปที่ 175) ดังนั้น เมื่อทำการกัดด้วยหัวกัด D = 110 mm, z = 10 ด้วย sz = 0.2 mm / ฟัน และ n = 125 rpm อัตราป้อนนาทีตามกำหนดการจะถูกกำหนดดังนี้ จากจุดที่สอดคล้องกับอัตราป้อนต่อฟัน sg = 0.2 มม. / ฟัน เราวาดเส้นแนวตั้งจนกระทั่งตัดกับเส้นเอียงที่สอดคล้องกับจำนวนฟันของใบมีด r = 10 จากจุดที่ได้รับ เราวาดแนวนอน เส้นจนตัดกับเส้นเอียงที่สอดคล้องกับความเร็วของแกนหมุนที่ใช้ l = 125 รอบต่อนาที ถัดไป ลากเส้นแนวตั้งจากจุดผลลัพธ์ จุดตัดของเส้นนี้ซึ่งมีอัตราป้อนนาทีที่ต่ำกว่าที่มีอยู่ในเครื่องนี้จะกำหนดขั้นตอนที่ใกล้ที่สุดของอัตราป้อนเป็นนาที

7. กำหนดเวลาของเครื่อง

เวลาเครื่อง. เวลาที่กระบวนการกำจัดเศษเกิดขึ้นโดยไม่ต้องมีส่วนร่วมโดยตรงจากผู้ปฏิบัติงานเรียกว่าเวลาของเครื่องจักร (เช่น สำหรับการกัดระนาบของชิ้นงานตั้งแต่วินาทีที่มีการป้อนตามยาวทางกลจนกว่าจะปิด)

ข้าว. 1. Nomogram ของฟีดนาที

ผลผลิตที่เพิ่มขึ้นเมื่อตัดเฉือนบนเครื่องตัดโลหะถูกจำกัดโดยปัจจัยหลักสองประการ: ความสามารถในการผลิตของเครื่องจักรและคุณสมบัติการตัดของเครื่องมือ หากความสามารถในการผลิตของเครื่องมีขนาดเล็กและไม่อนุญาตให้ใช้คุณสมบัติการตัดของเครื่องมืออย่างเต็มที่ ผลผลิตของเครื่องจักรดังกล่าวจะเป็นเพียงเศษเสี้ยวของผลผลิตที่เป็นไปได้โดยใช้เครื่องมือได้สูงสุด ในกรณีที่ความสามารถในการผลิตของเครื่องจักรเกินคุณสมบัติการตัดของเครื่องมืออย่างมาก ผลผลิตสูงสุดที่เป็นไปได้ด้วยเครื่องมือที่กำหนดสามารถทำได้บนเครื่องจักร แต่ความสามารถของเครื่องจักร นั่นคือ พลังของเครื่องจักร แรงตัดสูงสุดที่อนุญาต ฯลฯ จะไม่ถูกใช้อย่างเต็มที่ e. เหมาะสมที่สุดในแง่ของประสิทธิภาพการผลิตและความประหยัดในการใช้งานของเครื่องจักรและเครื่องมือเมื่อกำลังการผลิตของเครื่องจักรและคุณสมบัติการตัด ของเครื่องมือจะเหมือนหรือใกล้เคียงกัน

เงื่อนไขนี้เป็นพื้นฐานของลักษณะการผลิตที่เรียกว่าเครื่องจักร ซึ่งเสนอและพัฒนาโดยศาสตราจารย์ เอ.ไอ.คาชิริน ลักษณะการทำงานของเครื่องคือกราฟของการพึ่งพาความสามารถของเครื่องจักรและเครื่องมือ ลักษณะการผลิตทำให้ง่ายต่อการกำหนดเงื่อนไขการตัดที่เหมาะสมที่สุดเมื่อทำการประมวลผลบนเครื่องจักรที่กำหนด

คุณสมบัติการตัดของเครื่องมือมีลักษณะเฉพาะตามเงื่อนไขการตัดที่อนุญาตระหว่างการประมวลผล ความเร็วตัดภายใต้สภาวะการประมวลผลที่กำหนดสามารถกำหนดได้โดยสูตร (42, a) ในทางปฏิบัติ จะพบได้จากตารางสภาพการตัดซึ่งระบุไว้ในหนังสืออ้างอิงของนอร์มัลไลเซอร์หรือนักเทคโนโลยี อย่างไรก็ตาม ควรสังเกตว่า มาตรฐานสำหรับสภาวะการตัดเฉือนทั้งสำหรับการกัดและการแปรรูปประเภทอื่นๆ นั้นได้รับการพัฒนาโดยพิจารณาจากคุณสมบัติการตัดของเครื่องมือสำหรับกรณีต่างๆ ของการประมวลผล (ชนิดและขนาดของเครื่องมือ ชนิดและเกรดของวัสดุของ ชิ้นส่วนตัด วัสดุที่กำลังดำเนินการ ฯลฯ) และไม่เกี่ยวข้องกับเครื่องจักรที่จะดำเนินการแปรรูป เนื่องจากความสามารถในการผลิตของเครื่องจักรที่แตกต่างกันนั้นแตกต่างกัน โหมดการประมวลผลที่เหมาะสมที่สุดที่เป็นไปได้จริงบนเครื่องจักรที่แตกต่างกันจะแตกต่างกันสำหรับเงื่อนไขการประมวลผลเดียวกัน ความสามารถในการผลิตของเครื่องจักรขึ้นอยู่กับกำลังของเครื่องจักร ความเร็ว อัตราป้อน ฯลฯ เป็นหลัก

ข้าว. 2. การเจาะและการบุกรุก

ลักษณะการผลิตของหัวกัดสำหรับกรณี (สำหรับการใช้หัวกัดถูกพัฒนาโดย Prof. A. I. Kashirin และผู้เขียน

หลักการของการสร้างลักษณะการผลิตของเครื่องกัด (โนโมแกรม) สำหรับการทำงานกับดอกกัดปลายจะขึ้นอยู่กับการแก้ปัญหาแบบกราฟิกร่วมของสมการสองสมการที่แสดงลักษณะการพึ่งพาความเร็วตัด vT ตามสูตร (42) ด้วย -Bz '= const, ในอีกด้านหนึ่งและรหัสความเร็วตัด "เครื่องกำลังที่อนุญาต - ในอีกทางหนึ่ง ความเร็วตัด vN สามารถกำหนดได้โดยสูตร

ข้าว. 3. ลักษณะการผลิตของเครื่องกัดคอนโซล 6P13

ความเร็วตัด v m / นาทีในเครื่องกัดและคว้าน ความเร็วรอบข้างจะคำนวณสำหรับจุดที่อยู่ห่างจากแกนของคมตัดของเครื่องมือมากที่สุด ความเร็วรอบข้างถูกกำหนดโดยสูตร

โดยที่ π = 3.14; D - เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของการประมวลผล (เส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของเครื่องตัด), mm; n คือจำนวนรอบต่อนาที

การเลือกค่าความเร็วตัดที่เหมาะสมที่สุดนั้นจัดทำขึ้นตามหนังสืออ้างอิงโดยใช้ตารางมาตรฐานพิเศษ ขึ้นอยู่กับคุณสมบัติของวัสดุที่กำลังดำเนินการ การออกแบบและวัสดุของเครื่องมือหลังจากความลึกของการตัดและอัตราการป้อนแล้ว เลือก ค่าความเร็วตัดส่งผลต่อการสึกหรอของเครื่องมือ ยิ่งความเร็วตัดสูงเท่าใด การสึกหรอก็ยิ่งมากขึ้นเท่านั้น ตัวอย่างเช่น หากความเร็วตัดระหว่างการกัดเพิ่มขึ้นเพียง 10% การสึกหรอของหัวกัดจะเพิ่มขึ้น 25-60% และด้วยเหตุนี้ อายุการใช้งานของเครื่องมือจึงลดลง

ข้าว. 25. : h - ปริมาณการสึกหรอ

ความทนทานคือระยะเวลาเป็นนาทีที่เครื่องมือสามารถทำงานได้โดยไม่ต้องลับคมใหม่ การลับคมควรทำอีกครั้งเมื่อถึงขีดจำกัดการสึกหรอ การสึกหรอจะสังเกตเห็นได้ชัดเจน สังเกตที่ขอบด้านหลังของเครื่องมือในรูปแบบของแถบวัสดุที่ถูกทำลายด้วยความกว้าง h (รูปที่ 25) ความกว้างของการลบมุมที่สึก h มักจะได้รับอนุญาตสำหรับงานเก็บผิวละเอียดไม่เกิน 0.2-0.5 มม. สำหรับงานหยาบหยาบ - 0.4-0.6 มม. สำหรับเครื่องมือคาร์ไบด์ - 1-2 มม. หากคุณยอมให้มีการสึกหรอมาก เมื่อทำการลับคมใหม่ คุณจะต้องทำการเจียรวัสดุจำนวนมากจากเครื่องมือ ซึ่งไม่ประหยัด หากเครื่องมือลับคมใหม่โดยสึกหรอน้อย บ่อยครั้งก็จำเป็นต้องคืนเครื่องมือสำหรับการลับคมใหม่ ซึ่งก็ไร้ประโยชน์เช่นกัน

เลือกความเร็วตัดเพื่อให้เกิดการสึกหรอที่เหมาะสมที่สุดหลังจากช่วงเวลาหนึ่งและอายุการใช้งานของเครื่องมืออยู่ภายในขีดจำกัดที่กำหนด ตัวอย่างเช่น สำหรับหัวกัดทรงกระบอกที่มีเส้นผ่านศูนย์กลาง 90-120 มม. ความทนทานระหว่างการทำงานปกติควรเท่ากับ 180 นาที สำหรับเครื่องมือประเภทอื่น ๆ ความต้านทานจะถูกเลือกต่างกัน

ตารางที่ 6 ค่าความเร็วตัดสำหรับการกลึงและการคว้านเหล็กกล้าคาร์บอนด้วยหัวกัดเหล็กกล้าความเร็วสูง

ตาราง 6 ให้ข้อมูลสำหรับกำหนดความเร็วตัดระหว่างการกลึงและการคว้านของเหล็กกล้าคาร์บอนโครงสร้างด้วยหัวกัดที่ทำจากเหล็กกล้าความเร็วสูงเกรด P9 และ P18 เมื่อทำงานกับระบบทำความเย็น

ลูกศรแสดงการหาค่าความเร็วการคว้านที่ระยะกินลึก t = 3 มม. และอัตราป้อน s = 0.76 มม. / รอบ ค่าตารางที่พบของความเร็ว v res = 33 มม. / นาที ควรคูณด้วยปัจจัยการแก้ไข ตัวอย่างเช่น เมื่อใช้งานโดยไม่ทำให้เย็นลง ค่าของ v res นี้จะต้องคูณด้วย 0.8 หากวัสดุที่แปรรูปเป็นผลิตภัณฑ์รีดที่มีเปลือก 0.9 หากทำการปลอมด้วย 0.8 และหากผลิตภัณฑ์รีดไม่มีเปลือก การแก้ไข ตัวประกอบคือ 1, 0

ค่าของปัจจัยการแก้ไขโดยคำนึงถึงค่าต่างๆ ของมุมในแง่ของเครื่องมือตัดและความทนทาน แสดงไว้ในตาราง 7, 8

ตารางที่ 7

ตารางที่ 8 ปัจจัยการแก้ไขสำหรับค่าอายุการใช้งานเครื่องมือต่างๆ

ขึ้นอยู่กับความแข็งแรงและความแข็งของวัสดุที่กำลังดำเนินการ ค่าสัมประสิทธิ์จะถูกเลือกตามตาราง เก้า.

ในกรณีของเรา ความเร็วในการตัดกลายเป็น 33 ม. / นาที โดยที่หัวกัดมีมุม φ = 45 ° อายุการใช้งานเครื่องมือจะถูกเลือกเท่ากับ 60 นาที เมื่อทำการแปรรูปเหล็กกล้าคาร์บอนที่มีปริมาณคาร์บอน C ≤ 0.6% ที่ความแข็งประมาณ 220 HB

ตารางที่ 9

ความเร็วตัดยังขึ้นอยู่กับวัสดุของเครื่องมือด้วย ปัจจุบัน เหล็กกล้าความเร็วสูงและโลหะผสมแข็งถูกนำมาใช้กันอย่างแพร่หลายสำหรับเครื่องมือ เนื่องจากวัสดุเครื่องมือเหล่านี้มีราคาแพง จึงทำมาจากแผ่นเท่านั้น แผ่นโลหะบัดกรีหรือเชื่อมเข้ากับตัวเครื่องมือ ซึ่งมักทำจากเหล็กโครงสร้าง นอกจากนี้ยังใช้วิธีการยึดเชิงกลของเพลตอัลลอยด์แบบแข็ง การยึดด้วยกลไกของเม็ดมีดนั้นมีประโยชน์ เนื่องจากเมื่อถึงขีดจำกัดการสึกหรอของคมตัด เฉพาะเม็ดมีดเท่านั้นที่จะถูกเปลี่ยน และตัวเครื่องมือจะยังคงอยู่

สำหรับการคำนวณโดยประมาณ เราสามารถสรุปได้ว่าความเร็วตัดด้วยเครื่องมือคาร์ไบด์นั้นสูงกว่าเครื่องมือที่ทำจากเหล็กกล้าความเร็วสูง 6-8 เท่า ข้อมูลแบบตารางสำหรับกำหนดความเร็วตัดเมื่อทำงานกับดอกกัดสุดท้ายแสดงไว้ในตาราง สิบ.

มาตั้งค่าข้อมูลเริ่มต้นกัน: วัสดุแปรรูป - เกรดเหล็ก 30HGT; ความลึกของการตัด t = 1 มม. อัตราป้อนต่อฟัน s z = 0.1 มม. อัตราส่วนของเส้นผ่านศูนย์กลางใบมีดต่อความกว้างการทำงาน D / b cf = 2; อายุการใช้งาน 100 นาที

ความเร็วตัดเมื่อกัดด้วยดอกเอ็นมิล v m / นาที:

v = v แท็บ * K 1 * K 2 * K 3,

โดยที่ v table คือค่าตารางของความเร็วตัด K 1 - ค่าสัมประสิทธิ์ขึ้นอยู่กับอัตราส่วนของเส้นผ่านศูนย์กลางใบมีด D ต่อความกว้างการทำงาน K 2 - ค่าสัมประสิทธิ์ขึ้นอยู่กับวัสดุของเครื่องตัดและชิ้นงาน K 3 เป็นค่าสัมประสิทธิ์ที่คำนึงถึงความทนทานของหัวกัดที่ทำจากวัสดุต่างๆ

ค่าของตาราง v และ K 1 แสดงในตาราง 10 และค่าสัมประสิทธิ์ K 2 และ K 3 - ในตาราง 11 และ 12

ตารางที่ 10 ค่า K 1 และความเร็วตัดสำหรับการกัดปาดหน้า ขึ้นอยู่กับวัสดุของหัวกัด อัตราส่วนของเส้นผ่านศูนย์กลางของหัวกัดต่อความกว้างในการทำงาน ความลึกของการตัดและการป้อนต่อฟัน

ตามตาราง. 10 เราจะพบความเร็วตัดสำหรับวัสดุเครื่องมือ: จากเหล็กกล้าความเร็วสูง - 52 ม. / นาที จากโลหะผสมแข็ง - 320 ม. / นาที

เมื่ออัตราส่วนของเส้นผ่านศูนย์กลางหัวกัด D ต่อความกว้างในการทำงาน b เท่ากับ 2 ค่าสัมประสิทธิ์ K 1 = 1.1

จากตาราง. 11 เทียบกับเกรดเหล็กของชิ้นงาน 30HGT เราพบปัจจัยการแก้ไขที่ 0.6 สำหรับเหล็กกล้าความเร็วสูง และ 0.8 สำหรับโลหะผสมแข็ง

จากตาราง. 12 จะเห็นได้ว่าสำหรับดอกกัดที่มีความทนทาน 100 นาทีสำหรับทั้งเหล็กกล้าความเร็วสูงและโลหะผสมแข็ง ปัจจัยการแก้ไข K 3 คือ 1.0

แทนที่ค่าที่พบลงในสูตรความเร็วตัดและค้นหาค่าที่เราต้องการ

v ตัดอย่างรวดเร็ว = 52 * 1.1 * 0.6 * 1.0 = 34.32 ม. / นาที;

v โลหะผสมแข็ง = 320 * 1.1 * 0.8 * 1.0 = 281.6 ม. / นาที;

เราแบ่งค่าที่ได้รับเข้าด้วยกัน และเราจะเห็นว่าการใช้หัวกัดที่มีโลหะผสมแข็งช่วยเพิ่มความเร็วในการตัดเมื่อเปรียบเทียบกับเครื่องตัดเหล็กความเร็วสูงประมาณ 8.2 เท่า

ค่าของแรงตัดและความเร็วตัดใช้เพื่อกำหนดกำลังตัดที่มีประสิทธิภาพที่ใช้ในการตัดเศษ กำหนดกำลังตัด ใช้สูตร

N res = (ตกลง * v * 0.736) / (60 * 75) กิโลวัตต์