ช่างทำกุญแจตัด

ถึงหมวดหมู่:

ตัดโลหะ

ช่างทำกุญแจตัด

การตัดเป็นกระบวนการแบ่งชิ้นงานออกเป็นส่วนๆ ตามขนาดและรูปร่างที่กำหนด การตัดใช้เพื่อให้ได้ชิ้นงานที่มีขนาดและรูปร่างตามที่กำหนดจากผลิตภัณฑ์แท่งและแผ่น เช่นเดียวกับช่องและรูในช่องว่าง วิธีการตัดสมัยใหม่ให้การประมวลผลที่มีประสิทธิภาพสูงสำหรับชิ้นงานเกือบทุกขนาดและจากวัสดุที่มีคุณสมบัติทางกายภาพและทางกล

วิธีการตัดทางเทคโนโลยีดังต่อไปนี้มีความโดดเด่น

1. การเลื่อยด้วยเลื่อยวงเดือน เลื่อยวงเดือน และเลื่อยวงเดือน ใช้สำหรับตัดสินค้าขนาดยาว

2. ตัดด้วยกรรไกร ใช้สำหรับตัดแผ่นโลหะ

3. การตัดบนเครื่องตัดโลหะ (การกลึง การกัด ฯลฯ)

4. Anodic-mechanical, electrospark และ light-beam (เลเซอร์) ตัด วิธีการเหล่านี้ใช้ในกรณีที่วิธีการอื่นไม่ได้ให้ผลผลิตเพียงพอและมีคุณภาพตามที่ต้องการ ตัวอย่างเช่น ใช้สำหรับตัดวัสดุที่มีความแข็งแรงสูงตามรูปทรงที่ซับซ้อนและแม่นยำ เป็นต้น

5. การตัดด้วยออกซิเจนอะเซทิลีน ใช้สำหรับตัดชิ้นงานเหล็กกล้าคาร์บอนหนา ไม่ให้ความแม่นยำสูงนำไปสู่การเปลี่ยนแปลงโครงสร้างและองค์ประกอบทางเคมีของวัสดุที่ไซต์ตัด อย่างไรก็ตาม มีการใช้กันอย่างแพร่หลายในสภาพแวดล้อมแบบสั่งทำ เนื่องจากความเรียบง่าย ผลผลิตสูง และความเก่งกาจ

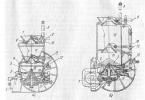

ข้าว. 1. การเลื่อย (a) และการตัดชิ้นงานด้วยกรรไกร (b): 1 - ชิ้นงาน, 2 - มีด; y - มุมคาย, a - มุมคาย, P - มุมเทเปอร์, 8 - มุมตัด

การตัดสามารถทำได้ทั้งแบบแมนนวลหรือแบบกลไก

สาระสำคัญทางกายภาพของการตัดขึ้นอยู่กับวิธีการต่างๆ ในการทำลายวัสดุชิ้นงานที่ไซต์ตัด

เมื่อเลื่อยและตัดบนเครื่องตัดโลหะ แรง F ที่ใช้กับลิ่มตัดจะถูกส่งไปที่มุมแหลมกับพื้นผิวการทำงาน ดังนั้นคมตัดจะตัดวัสดุและเปลี่ยนเป็นเศษ เมื่อตัดด้วยกรรไกร แรง F ที่ใช้กับลิ่มตัดจะตั้งฉากกับพื้นผิวการทำงาน ดังนั้นเครื่องมือนี้จึงตัดวัสดุโดยไม่ทำให้เกิดเศษ

การตัดด้วยไฟฟ้าสถิตขึ้นอยู่กับการกัดเซาะทางไฟฟ้า (การทำลาย) ของวัสดุชิ้นงาน ตัวเก็บประจุ C ซึ่งรวมอยู่ในวงจรการชาร์จถูกชาร์จผ่านตัวต้านทาน R จากแหล่งกระแสตรงที่มีแรงดันไฟฟ้า 100-200 V เมื่อแรงดันไฟฟ้าบนอิเล็กโทรด (เครื่องมือ) และ (ชิ้นงาน) ถึงแรงดันพังทลายจะเกิดประกายไฟ เกิดขึ้นระหว่างส่วนที่ยื่นออกมาขนาดเล็กที่ใกล้ที่สุดด้วยระยะเวลา 20-200 μs อุณหภูมิการปลดปล่อยถึง 10,000-12,000 ° C ในสถานที่ของการปล่อยบนชิ้นงานปริมาณวัสดุเบื้องต้นจะละลายและระเหยทันทีและเกิดรูขึ้น วัสดุที่ถูกดึงออกมาในรูปของแกรนูลยังคงอยู่ในตัวกลางไดอิเล็กทริก (น้ำมัน) ซึ่งกระบวนการจะเกิดขึ้น การคายประจุที่ตามมาอย่างต่อเนื่องจะทำลายวัสดุทั้งหมดของชิ้นงานที่อยู่ในระยะ 0.01-0.05 มม. จากเครื่องมือ ในการประมวลผลต่อไป จะต้องนำอิเล็กโทรดเข้ามาใกล้กันมากขึ้น ซึ่งจะทำโดยอัตโนมัติ

ข้าว. 1.6. การตัดเฉือนชิ้นงานด้วยไฟฟ้า: 1 - ลวดเครื่องมือ 2 - ชิ้นงาน

ในการตัดด้วยออกซิเจน-อะเซทิลีน ขั้นแรกให้ความร้อนโลหะของชิ้นงานที่ไซต์ตัดด้วยเปลวไฟของออกซิเจน-อะเซทิลีนจนถึงอุณหภูมิของการจุดไฟในออกซิเจน (สำหรับเหล็ก 1,000-1200 ° C) จากนั้นกระแสออกซิเจนจะถูกส่งไปยังสถานที่แห่งนี้และโลหะก็เริ่มไหม้ ทำให้เกิดความร้อนมากพอที่จะรักษากระบวนการตัดต่อเนื่องได้

การตัดแบบแอโนดิกเชิงกลขึ้นอยู่กับการทำลายวัสดุของชิ้นงานร่วมกัน ทั้งทางไฟฟ้า เคมี และทางกล กระแสตรงที่ไหลผ่านที่รอยตัดระหว่างชิ้นงานและเครื่องมือทำให้เกิดการกัดเซาะทางไฟฟ้าของพื้นผิวชิ้นงาน อนุภาคของวัสดุหลอมเหลวที่ได้จะถูกลบออกจากโซนการประมวลผลด้วยเครื่องมือหมุน - ดิสก์ ในเวลาเดียวกัน อิเล็กโทรไลต์ที่จ่ายไปยังโซนการบำบัดภายใต้การกระทำของกระแสไฟฟ้า จะสร้างฟิล์มออกไซด์บนพื้นผิวของชิ้นงาน ซึ่งจะถูกลบออกโดยเครื่องมือหมุนเดียวกัน

เครื่องมือตัด. เมื่อเลื่อยใช้ใบเลื่อยวงเดือน (สำหรับเลื่อยมือและเลื่อยวงเดือนแบบกลไก) เลื่อยวงเดือนและเลื่อยวงเดือนเป็นเครื่องมือตัด ใบเลื่อยและเลื่อยสายพานเป็นแถบบาง ๆ ของเหล็กกล้าความเร็วสูงหรือโลหะผสม (X6VF, B2F) ที่มีฟันละเอียดในรูปแบบของลิ่มด้านหนึ่งหรือสองด้าน เลื่อยวงเดือนผลิตขึ้นโดยการดัดแถบให้เป็นวงแหวนแล้วบัดกรีปลายด้วยหัวแร้งที่อุณหภูมิสูง ในเลื่อยวงเดือนฟันจะอยู่ที่ขอบใบมีด ฟันตัดมีความแข็ง 61 - 64 HRQ เพื่อป้องกันไม่ให้เครื่องมือติดขัดในส่วนที่แคบ ฟันของเครื่องมือจะถูกแยกออกจากกัน

เมื่อเลือกเครื่องมือเลื่อย ก่อนอื่น คุณควรคำนึงถึงความยาวของการตัดและความแข็งของวัสดุที่กำลังดำเนินการ

สำหรับการตัดยาว จำเป็นต้องเลือกใบมีดที่มีฟันหยาบ และเมื่อทำการแปรรูปชิ้นงานที่มีผนังบาง - ด้วยใบมีดที่ละเอียด ต้องมีฟันอย่างน้อยสามซี่ในการตัดพร้อมกัน

ยิ่งวัสดุมีความแข็งมากเท่าใด มุมเทเปอร์ก็จะยิ่งมากขึ้นเท่านั้น ชิปที่เกิดขึ้นในกรณีนี้อยู่ในรูปลูกน้ำและแน่นพอดีในพื้นที่ขนาดเล็ก เมื่อตัดเฉือนวัสดุเนื้ออ่อน ควรใช้เครื่องมือที่มีเนื้อที่เศษขนาดใหญ่ มุมคายที่เป็นบวกช่วยเพิ่มผลผลิตเนื่องจากฟันตัดแทนที่จะขูดวัสดุชิ้นงาน

สำหรับการแปรรูปวัสดุที่มีความแข็งแรงสูง จะใช้ใบเลื่อยตัดโลหะที่มีเพชรสังเคราะห์บนพื้นผิวการทำงาน

สำหรับวัสดุแผ่นตัดนั้นใช้เครื่องมือตัดในรูปแบบของมีดซึ่งส่วนใหญ่มักจะถอดออกได้ มีดใช้ได้กับคมตัดแบบตรง โค้ง และมน (แบบลูกกลิ้งและแบบจานดิสก์)

สำหรับการตัดด้วยอโนไดซ์เชิงกล จะใช้แผ่นเหล็กอ่อนบางเป็นเครื่องมือ สำหรับเครื่องจุดประกายไฟฟ้าจะใช้ลวดที่เคลื่อนที่อย่างต่อเนื่องเป็นเครื่องมือตัด

อุปกรณ์และอุปกรณ์สำหรับการตัด ในสภาพของร้านเครื่องมือ ชิ้นงานขนาดเล็กจะถูกตัดด้วยเลื่อยมือ ใบเลื่อยเลือยตัดโลหะติดตั้งอยู่ในกรอบเพื่อให้ฟันหันออกจากด้ามจับ

กรรไกรแบบก้านโยกแบบแมนนวลออกแบบมาสำหรับการตัดวัสดุแผ่น กรรไกรแบบพกพาขนาดเล็กใช้ในร้านขายเครื่องมือ สามารถตัดเหล็กแผ่นหนาสูงสุด 4 มม. อลูมิเนียมและทองเหลืองหนาสูงสุด 6 มม.

กรรไกรแบบแมนนวลถูกออกแบบมาสำหรับการตัดวัสดุแผ่น ทำช่องว่างด้วยรูปร่างโค้ง ตัดรูของรูปร่างที่ซับซ้อนในช่องว่าง สำหรับการตัดแบบตรงจะใช้กรรไกรที่มีมีดกว้างแบบตรง หากคมตัดด้านบนอยู่ทางด้านขวาของด้านล่าง ให้เรียกกรรไกรว่าขวา และถ้าซ้าย - ซ้าย เพื่อให้ได้การตัดส่วนโค้งภายนอกจะใช้กรรไกรมือที่มีมีดโค้งกว้าง รูปทรงโค้งมนภายในถูกตัดด้วยกรรไกรพร้อมมีดโค้งแคบ

การตัดวัสดุแผ่นแบบกลไกทำได้โดยใช้กรรไกรไฟฟ้าแบบแมนนวล กรรไกรแบบสั่น เช่นเดียวกับลูกกลิ้ง แบบหลายแผ่น และกรรไกรแบบแผ่น

ลำดับและวิธีการทำงานเมื่อตัด การตัดนำหน้าด้วยการทำเครื่องหมาย จากนั้นจึงเลือกวิธีการตัด อุปกรณ์ และเครื่องมือ

การใช้เทคนิคการตัดที่ถูกต้องมีความสำคัญอย่างยิ่งต่อการประมวลผลที่มีคุณภาพ ตำแหน่งของชิ้นงานและเครื่องมือในระหว่างการตัดด้วยมือควรอยู่ในตำแหน่งที่มีความเสี่ยงสำหรับการสังเกตอยู่เสมอ ด้วยการตัดที่มีความยาวมาก แรงกดบนเลื่อยเลือยตัดโลหะจะเพิ่มขึ้น โดยมีความยาวเล็กน้อยจึงลดลง เนื่องจากฟันของเลื่อยเลือยตัดโลหะนั้นหักได้ง่ายเป็นพิเศษในตอนต้นและตอนท้ายของการตัด ในช่วงเวลาเหล่านี้ แรงกดบนเลื่อยจึงควรน้อยที่สุด

เมื่อตัด ควรเปิดกรรไกรด้วยมือ 2/3 ของความยาวของคมตัด ในกรณีนี้จะจับชิ้นงานและตัดได้ดี ระนาบการตัดจะต้องตั้งฉากกับพื้นผิวชิ้นงานที่จะตัดเสมอ การไม่ตรงแนวทำให้เกิดรอยร้าว รอยพับขอบและครีบ

การปรับเครื่องมือให้ถูกต้องเป็นสิ่งสำคัญ ดังนั้น ด้วยแรงตึงของใบเลื่อยเลือยตัดโลหะในมือเลื่อยตัดโลหะ การตัดจึงเฉียง ช่องว่างขนาดใหญ่ระหว่างมีดทำให้เกิดครีบ ครีบจะปรากฏขึ้นเมื่อปรับใบมีดอย่างถูกต้องและระบุว่าทื่อ

เมื่อตัดด้วยเลือยตัดโลหะด้วยมือ คุณควรยืนอย่างอิสระและตรง โดยหันไปทางรองครึ่งหนึ่ง

เมื่อทำงานกับไม้หรือโลหะตามกฎแล้วจะไม่มีคำถามเกี่ยวกับการตัดที่แม่นยำและมีคุณภาพสูง วัสดุพอลิเมอร์เป็นอีกเรื่องหนึ่ง อะคริลิกหรือโพลีคาร์บอเนตเนื่องจากคุณสมบัติทางกายภาพต้องใช้วิธีการพิเศษในการประมวลผล วัสดุที่ทันสมัยเหล่านี้สามารถหลอมละลายได้เมื่อสัมผัสกับเครื่องมือตัด รอยขีดข่วนและรอยแตก ในเรื่องนี้ มีหลายกรณีที่แม้แต่การตัดที่ง่ายที่สุดก็ดูเลอะเทอะหรือนำไปสู่ความเสียหายที่ไม่สามารถแก้ไขได้ต่อชิ้นส่วน เราได้เตรียมคำอธิบายเกี่ยวกับวิธีการตัดพลาสติกที่มีประสิทธิภาพสูงสุดสามวิธี ซึ่งเหมาะสำหรับวัสดุประเภท คุณภาพ และความหนาต่างกัน

หากจำเป็นต้องตัดแผ่นโพลีคาร์บอเนตหรือพลาสติกอะคริลิกซึ่งมีความหนา 2-3 มม. เครื่องมือที่ดีที่สุดสำหรับงานนี้ก็คือมีดประกอบทั่วไปที่มีใบมีดแบบเปลี่ยนได้ซึ่งใช้สำหรับตัด drywall มันจะดีกว่าที่จะทำงานบนพื้นผิวที่แข็งและเรียบโดยยึดแผ่นด้วยที่หนีบ เครื่องหมายที่แม่นยำมีบทบาทสำคัญในการตัดพลาสติก อย่าลืมว่าในกรณีที่มีข้อผิดพลาดจะแก้ไขการแต่งงานไม่ได้และแผ่นวัสดุจะเสียหาย วางไม้บรรทัดโลหะหรือโปรไฟล์ตามแนวที่มีการวางแผนแบ่งแผ่นตามที่มีมีดยึดหลายรอบ คุณต้องตัดพลาสติกอย่างช้าๆ แต่แน่นอน ตรวจสอบให้แน่ใจว่าใบมีดไม่ไปด้านข้าง และจุ่มลงในพอลิเมอร์ที่ความลึกเท่ากันตลอดการตัด

เมื่อได้ร่องที่ลึกพอแล้ว ก็ควรที่จะหักใบไม้ตามเส้นนี้ เช่นเดียวกับที่ทำกับกระจก การตัดสินใจดังกล่าวมักนำไปสู่ผลลัพธ์ที่ไม่พึงประสงค์ เช่น การปรากฏตัวของเศษหรือรอยแตก เพื่อให้กระบวนการตัดเสร็จสมบูรณ์ ให้พลิกพลาสติกกลับด้าน ติดกลับเข้าไปใหม่กับโต๊ะ และจับไม้บรรทัดไว้กับเส้นที่มองเห็นได้ชัดเจน ทำซ้ำการจัดการมีดจากด้านหลัง หลังจากนั้นคุณสามารถถอดแคลมป์ออก เลื่อนแผ่นไปที่ขอบโต๊ะแล้วค่อยๆ แยกส่วนที่ตัดออกด้วยมือของคุณ

วิธีตัดแผ่นพลาสติกอย่างหนา

การตัดแผ่นโพลีคาร์บอเนตและแผ่นอะคริลิกที่มีความหนามากกว่า 20 มม. ทำได้โดยใช้เครื่องมือไฟฟ้า เลื่อยวงเดือนเหมาะที่สุดสำหรับวัตถุประสงค์เหล่านี้ ในการทำงานนี้ คุณจะต้องไปที่ร้านและซื้อใบเลื่อยพิเศษที่ออกแบบมาเพื่อใช้กับพลาสติก มันแตกต่างจากแผ่นไม้และหินที่มีความหนาเล็กน้อยและฟันที่เล็กกว่าในรูปทรงพิเศษ ไม่ว่าในกรณีใดคุณไม่ควรใช้แผ่นดิสก์สำหรับวัสดุอื่น ๆ ในงานของคุณเนื่องจากความเสียหายต่อวัสดุในกรณีนี้จะหลีกเลี่ยงไม่ได้ เลื่อยไม้มีฟันที่หยาบเกินไปซึ่งห่างเกินไป การเลื่อยอะครีลิกหรือโพลีคาร์บอเนตด้วยใบมีดดังกล่าวจะส่งผลให้ขอบตัดเป็นมอมแมมและแม้กระทั่งละลายพอลิเมอร์

เช่นเดียวกับการตัดด้วยมือ ต้องทำเครื่องหมายแผ่นให้แม่นยำก่อนเลื่อยด้วยเลื่อยวงเดือน ทางที่ดีควรวาดเส้นด้วยปากกามาร์กเกอร์ถาวร โดยจะเป็นเส้นที่มองเห็นได้ชัดเจนและมีความทนทานต่อการเสียดสีเพียงพอ ก่อนเริ่มงานต้องยึดพลาสติกอย่างดีด้วย แผ่นโพลีเมอร์ถูกตัดในลักษณะเดียวกับไม้อัด โดยมีความแตกต่างว่าเมื่อตัดเป็นความยาวมาก ควรหยุดชั่วคราวเพื่อให้แผ่นดิสก์เย็นลงและไม่ละลายขอบของการตัด

การตัดที่ซับซ้อน

เมื่อทำงานกับพลาสติก มักจำเป็นต้องทำการตัดแบบโค้ง แผ่นบางสามารถใช้มีดประกอบได้ แต่ถ้าพอลิเมอร์มีความหนามากกว่า 10 มม. จิ๊กซอว์ไฟฟ้าจะดีกว่า ผู้ผลิตผลิตใบเลื่อยที่ออกแบบมาโดยเฉพาะสำหรับการทำงานกับอะคริลิกหรือโพลีคาร์บอเนต โดยมีรูปร่างฟันพิเศษและความลาดเอียงที่ไม่ได้มาตรฐาน เมื่อทำงานกับพลาสติกที่มีความหนามากกว่า 20 มม. อนุญาตให้ใช้ใบเลื่อยสำหรับไม้ที่มีฟันที่ดีที่สุด ในกรณีนี้ คุณต้องกำหนดจำนวนรอบเครื่องยนต์ขั้นต่ำ มิฉะนั้น วัสดุจะเริ่มละลายระหว่างการตัด

เมื่อทำงานกับพลาสติก มักจำเป็นต้องทำการตัดแบบโค้ง แผ่นบางสามารถใช้มีดประกอบได้ แต่ถ้าพอลิเมอร์มีความหนามากกว่า 10 มม. จิ๊กซอว์ไฟฟ้าจะดีกว่า ผู้ผลิตผลิตใบเลื่อยที่ออกแบบมาโดยเฉพาะสำหรับการทำงานกับอะคริลิกหรือโพลีคาร์บอเนต โดยมีรูปร่างฟันพิเศษและความลาดเอียงที่ไม่ได้มาตรฐาน เมื่อทำงานกับพลาสติกที่มีความหนามากกว่า 20 มม. อนุญาตให้ใช้ใบเลื่อยสำหรับไม้ที่มีฟันที่ดีที่สุด ในกรณีนี้ คุณต้องกำหนดจำนวนรอบเครื่องยนต์ขั้นต่ำ มิฉะนั้น วัสดุจะเริ่มละลายระหว่างการตัด

ไม่ว่าคุณจะพยายามมากแค่ไหน การได้ขอบที่สมบูรณ์แบบที่สุดก็มักจะไม่ได้ผล ดังนั้นหลังจากทำงานเสร็จแล้วจึงจำเป็นต้องประมวลผลปลายด้วยกระดาษทรายหรือแท่งขัด ผู้เชี่ยวชาญแนะนำให้ใช้วัสดุขัดถูขนาดใหญ่ในตอนเริ่มต้นการเจียร และค่อยๆ เปลี่ยนเป็นทินเนอร์ หากคุณแสดงความเอาใจใส่และความอดทนอย่างสูงสุด ขอบของรอยตัดจะเรียบสนิทและจะไม่ยุ่งยากแม้ว่าองค์ประกอบจะเชื่อมต่อกันอย่างแม่นยำ

จำเป็นต้องกล่าวถึงข้อควรระวังเพื่อความปลอดภัยเมื่อปฏิบัติงานดังกล่าว การตัดพลาสติกควรทำบนโต๊ะทำงานที่มั่นคงหรือโต๊ะพร้อมเครื่องมือทำงาน นอกจากนี้ยังจำเป็นต้องดูแลอุปกรณ์ป้องกันดวงตาด้วยแว่นตา เนื่องจากพอลิเมอร์บางชนิดสามารถเกิดเป็นเศษเล็กเศษน้อยระหว่างการตัดที่ลอยไปไกลได้

เคล็ดลับที่เป็นประโยชน์

เครื่องเจียรไฟฟ้าถือเป็นอุปกรณ์ที่กระทบกระเทือนจิตใจอย่างยิ่ง ดังนั้นสิ่งสำคัญคือต้องทราบวิธีการตัดโลหะด้วยเครื่องเจียรอย่างถูกต้องล่วงหน้าเพื่อหลีกเลี่ยงการบาดเจ็บและทำงานได้ดีในงานนี้ จำเป็นต้องตรวจสอบการปฏิบัติตามมาตรการความปลอดภัยในระหว่างการทำงานและใช้อุปกรณ์ป้องกันส่วนบุคคล: ใช้เครื่องช่วยหายใจ สวมถุงมือหรือถุงมือป้องกัน แว่นตา ฯลฯ

ต้องใช้อุปกรณ์ตัดตามวัตถุประสงค์อย่างเคร่งครัดงานทั้งหมดดำเนินการโดยใช้ล้อพิเศษสำหรับโลหะ ไม่แนะนำอย่างยิ่งให้ถอดฝาครอบป้องกันออก วิธีทำงานอย่างถูกต้องกับเครื่องบดดูวิดีโอ:

วิธีการตัดมุมโลหะอย่างถูกต้องด้วยเครื่องบด

คุณไม่สามารถเริ่มตัดโลหะด้วยเครื่องบดโดยไม่ได้รับความรู้ที่เหมาะสมและทักษะบางอย่าง อันตรายที่สำคัญที่สุดคือความเป็นไปได้ที่ล้อตัดจะติดขัดในบริเวณตัดและการทำลายที่ตามมา เมื่อทำงานต้องจับเครื่องบดให้แน่นด้วยมือทั้งสองข้าง คุณต้องเป็นผู้นำการตัดจากตัวคุณเองอย่างเคร่งครัด ความลึกของการตัดจะขึ้นอยู่กับเส้นผ่านศูนย์กลางของจาน

การตัดมุมโลหะมีความแตกต่างบางประการ:

- มุมขนาดใหญ่ (มากกว่า 60 มม.) สะดวกในการตัดร่วมกับคู่หู ในโรงงาน ชิ้นงานจะถูกจับยึดในเครื่องรองของช่างทำกุญแจหรือยึดด้วยตัวหนีบบนฐานที่ยึดอยู่กับที่ มุมถูกวางบนพื้นผิวของโครงสร้างรองรับ (โต๊ะ กล่อง ฯลฯ) เพื่อให้ขอบตัดแขวน และส่วนอื่น ๆ ของมันอยู่บนพื้นผิวรองรับอย่างสมบูรณ์ ในเวลาเดียวกัน ผู้ช่วยควรกดชิ้นงานและดึงออกจากตัวเขาเล็กน้อยเพื่อป้องกันการกัดแผ่นดิสก์ การตัดเริ่มจากขอบแล้วเคลื่อนเข้าหาขอบ

- อนุญาตให้ทำการตัดมุมที่มีขนาดเล็กกว่า (สูงสุด 60 มม.) โดยไม่ได้รับความช่วยเหลือจากคนแปลกหน้า วัสดุที่จะตัดถูกจัดวางโดยรองรับทั้งสองชั้นวาง (ยกขอบขึ้น) ส่วนที่จะแยกจะต้องแขวนไว้และไม่แตะพื้นหรือพื้น ส่วนที่เหลือถูกกดลงด้วยขาซ้าย (หากไม่มีการตรึงแบบแข็ง) เพื่อจับเครื่องบดด้วยมือทั้งสองข้าง การตัดควรเริ่มจากขอบ ค่อยๆ ลงไปลึกลงไปในแท่นเข้ามุม

หากสังเกตพบเทคโนโลยีการตัดโลหะที่ถูกต้อง ชิ้นส่วนที่จะแยกออกจะตกลงมาภายใต้น้ำหนักของมันเอง ซึ่งจะเป็นการเพิ่มความกว้างของพื้นที่ตัด โอกาสในการยึดดิสก์จะลดลง

วิธีตัดท่อด้วยเครื่องบด

เทคโนโลยีของงานมีดังนี้:

- ท่อได้รับการแก้ไขในทางรองหรือแก้ไขด้วยวิธีอื่น ในกรณีนี้ต้องแขวนส่วนที่จะตัด ไม่อนุญาตให้วางชิ้นงานระหว่างส่วนรองรับสองตัวและตัดตรงกลาง เนื่องจากใบมีดจะติดขัด (เนื่องจากการหย่อนคล้อยของท่อ)

- ใช้แถบกระดาษและเทปกาวทำเครื่องหมาย ปลายเทปควรบรรจบกันให้แม่นยำที่สุด ช่างฝีมือประจำบ้านแนะนำให้วางท่อลงในของเหลวในมุมที่ต้องการ จากนั้นทำเครื่องหมายเส้นตัดตามขอบระหว่างแห้งและเปียก

- ควรทำการตัดจากด้านบนของท่อแล้วค่อยๆลดเครื่องบดด้านล่าง แผ่นตัดควรวิ่งไปตามขอบของแถบที่ติดกาว

ท่อเส้นผ่านศูนย์กลางขนาดใหญ่ถูกตัดแตกต่างกันเล็กน้อย เนื่องจากส่วนการทำงานของวงกลมไม่อนุญาตให้ทำในครั้งเดียว ผนังถูกตัดตามเซกเตอร์และท่อถูกหมุนไปในทิศทางที่ต้องการ

วิธีตัดอลูมิเนียมด้วยเครื่องบด

ในการตัดอลูมิเนียมด้วยเครื่องเจียร จะใช้แผ่นดิสก์ประเภทอื่น เนื่องจากเป็นโลหะอ่อนและเครื่องมือตัดจะติดอยู่ในนั้น มีแผ่นตัดพิเศษสำหรับอลูมิเนียมและทองแดง

คุณไม่ควรพยายามตัดครั้งเดียวเพราะงานจะแข็งตัวบนฟันของเครื่องมือตัดและจะถูกจับยึดในวัสดุ การตัดจะดำเนินการอย่างระมัดระวังโดยไม่ต้องตัดผ่านโลหะจนสุด จำเป็นต้องผ่านหลายครั้งในที่เดียวและหลีกเลี่ยงการบิดเบือน กระบวนการค่อนข้างช้าและคุณภาพของการตัดจะต่ำ เมื่อตัดชิ้นงานที่มีความหนา ผู้เชี่ยวชาญแนะนำให้หยดน้ำมันก๊าดเข้าไปในบริเวณตัด จะดีกว่าถ้าทำงานกับอลูมิเนียมด้วยเราเตอร์แบบใช้มือ ซึ่งช่วยให้คุณทำการตัดและทำรูตามรูปร่างได้อย่างแท้จริง หรือคุณสามารถทำได้:

วิธีการตัดสแตนเลส

เหล็กกล้าไร้สนิมหมายถึงเหล็กอัลลอยด์ที่ยากต่อการประมวลผล โลหะนี้สามารถตัดได้ 2 วิธี:

- ความร้อน (โลหะละลายภายใต้อิทธิพลของอุณหภูมิสูง);

- กลไก (การตัดจะดำเนินการโดยใช้เครื่องมือตัดโดยการเอาชั้นของโลหะออก)

วิธีการระบายความร้อนรวมถึง:

- การตัดด้วยออกซิเจน (การตัดแก๊สอาร์ค) โลหะหลอมเหลวภายใต้อิทธิพลของอาร์คไฟฟ้า ออกซิเจนที่จ่ายไปยังบริเวณตัดทำให้เกิดการเผาไหม้ของโลหะและการกำจัดตะกรันออกจากพื้นที่ทำงาน

- ตัด EDM กระบวนการตัดประกอบด้วยการทำลายพื้นผิวของชิ้นงานภายใต้อิทธิพลของการปล่อยไฟฟ้า

- ตัดวอเตอร์เจ็ท. โลหะถูกคั่นด้วยเจ็ทผสมละเอียดของสารกัดกร่อนที่จ่ายให้ภายใต้แรงดันสูงพิเศษ

- ตัดด้วยเลเซอร์ การประมวลผลดำเนินการด้วยลำแสงเลเซอร์แบบบาง

- การตัดพลาสม่า พลาสม่าเจ็ททำหน้าที่เป็นเครื่องมือตัด

การตัดเฉือนเชิงกลของเหล็กกล้าไร้สนิมทำได้โดยใช้เครื่องมือต่อไปนี้:

- กรรไกรสำหรับโลหะ พวกเขาจัดการกับแผ่นที่มีความหนาไม่เกิน 0.5-1 มม.

- เลื่อยวงเดือน การตัดทำได้โดยใช้ล้อขัดที่มีขอบ วิธีนี้สามารถใช้ตัดชิ้นส่วนที่หนาได้

- เครื่องบดมุม เมื่อตัดโลหะด้วยเครื่องเจียร จะใช้แผ่นสแตนเลสแบบบางพิเศษที่มีเส้นผ่านศูนย์กลาง 125 มม. การใช้เครื่องมือที่ไม่เฉพาะเจาะจงอาจทำให้เกิดปรากฏการณ์การกัดกร่อนในโลหะได้ในภายหลัง

ตามกฎสำหรับการตัด ชิ้นส่วนจะต้องได้รับการแก้ไขอย่างแน่นหนาหรือวางพิงกับบางสิ่ง มิฉะนั้น ชิ้นงานอาจถูกดึงไปด้านข้างและการตัดจะขาด จำเป็นต้องประมวลผลขอบที่ถูกตัดแต่งเพิ่มเติมหากคุณตัดมันโดยไม่สังเกตเทคโนโลยี

ตัดเหล็กหล่อด้วยเครื่องบด

เหล็กหล่อเป็นโลหะที่ค่อนข้างบอบบาง แต่มีความแข็งแรงมาก ดังนั้นจึงแนะนำให้ใช้แผ่นเคลือบเพชรในการตัด คุณสามารถตัดเหล็กหล่อและแผ่นโลหะธรรมดาได้ แต่มีความทนทานน้อยกว่ามาก คุณสามารถตัดวัสดุนี้ด้วยเครื่องบดเป็นเส้นตรงเท่านั้น ความพยายามใดๆ ที่จะทำการตัดแบบโค้งสามารถนำไปสู่การติดขัดของล้อตัดได้ เป็นผลให้ภายใต้ภาระหนัก องค์ประกอบกัดกร่อนจะยุบและชิ้นส่วนที่บินออกด้วยความเร็วสูงสามารถทำร้ายผู้คนในบริเวณใกล้เคียงอย่างรุนแรง แต่จะดีกว่าถ้าตัดเหล็กหล่อด้วยเลื่อยดังในวิดีโอ:

สามารถใช้เครื่องบดสำหรับตัดเหล็กหล่อได้เฉพาะเมื่อใช้เครื่องช่วยหายใจ (ฝุ่นจำนวนมากจะก่อตัว) แว่นป้องกันพลาสติกและถุงมือ สำหรับงานนี้ เครื่องมือตัดที่มีพันธะเบคาไลต์จะเหมาะกว่า ดิสก์ที่เคลือบด้วยเซรามิกมีขอบด้านความปลอดภัยที่ต่ำกว่ามาก

เครื่องบดสำหรับงานโลหะเป็นทางออกที่ดีที่สุด เครื่องมืออเนกประสงค์นี้ช่วยให้คุณใช้งานได้ไม่เฉพาะสำหรับการตัดเท่านั้น แต่ยังรวมถึงการขัด ทำความสะอาด การเจียรโลหะ และการทำงานอื่นๆ อีกมากมาย

แผ่นโลหะเป็นวัสดุก่อสร้างทั่วไปที่ใช้ทำรั้ว ท่อระบายน้ำ และหลังคา คุณมักจะพบผลิตภัณฑ์เหล็กชุบสังกะสีสำเร็จรูปลดราคา เช่น สันเขาหรือท่อสำหรับระบายน้ำฝนจากหลังคา แต่ถ้าผลิตภัณฑ์มีขนาดที่ไม่ได้มาตรฐานและคุณจำเป็นต้องตัดแผ่นโลหะด้วยมือของคุณเองล่ะ

เครื่องมือตัดแผ่นโลหะ

ในขั้นต้น เมื่อเลือกเครื่องมือ คุณต้องตัดสินใจเกี่ยวกับงาน ไม่เพียงแต่ปริมาณงานที่มีความสำคัญ แต่ยังรวมถึงกรอบเวลา ความแม่นยำของการตัด และความเป็นไปได้ที่จะเกิดความเสียหายต่อการเคลือบป้องกัน ในสถานที่ก่อสร้างมักใช้กรรไกรไฟฟ้า อย่างไรก็ตาม คุณไม่ควรคาดหวังว่าขอบจะแบนมาก ข้อดีของอุปกรณ์ดังกล่าวคือความเร็วในการทำงาน

วิธีการตัดแผ่นโลหะให้ตรง? ที่บ้านแก้ปัญหาได้ง่ายๆ โดยใช้กรรไกรตัดโลหะ แต่วิธีนี้ต้องใช้เวลาและความพยายามอย่างมาก กรรไกรจะไม่ทำงานหากคุณต้องการตัดเป็นเส้นยาว การตัดที่นุ่มนวลที่สุดสามารถทำได้โดยใช้กรรไกรแบบ slotted เครื่องมือดังกล่าวค่อนข้างแพงและมักใช้โดยผู้เชี่ยวชาญ

อุปกรณ์สำหรับตัดโปรไฟล์และแผ่นสังกะสี:

- บัลแกเรีย;

- เลื่อยความเร็วต่ำ

- กรรไกรไฟฟ้า

- เลือยตัดโลหะ;

- จิ๊กซอว์สำหรับโลหะ

วิธีการตัดแผ่นโลหะด้วยเครื่องบด

วิธีที่เร็วที่สุดในการตัดแผ่นสังกะสีคือการตัดด้วยเครื่องบด ข้อเสียของการประมวลผลดังกล่าวคือขอบฉีกขาดซึ่งจะต้องทำความสะอาดและปรับระดับเพิ่มเติม เครื่องบดไม่เหมาะสำหรับการตัดกระดาษลูกฟูก เนื่องจากประกายไฟระหว่างการตัดอาจทำให้สารเคลือบโพลีเมอร์เสียหายได้ แต่สำหรับงานง่าย ๆ ที่ไม่ต้องการความแม่นยำและความแม่นยำสูง เครื่องบดก็ค่อนข้างเหมาะสม

โปรดทราบว่าเมื่อใช้เครื่องมือไฟฟ้าดังกล่าว ให้ซื้อแผ่นดิสก์พิเศษที่จะไม่ทำลายสารเคลือบป้องกันบนแผ่นสังกะสี หลังจากตัดกระดาษลูกฟูกแล้วจะต้องทำความสะอาดขอบและเคลือบด้วยสีพิเศษ อุปกรณ์ดังกล่าวสามารถใช้ได้หากคุณกำลังสร้างโรงเก็บของจากแผ่นงานที่ทำเป็นโปรไฟล์หรือทำกระบังหน้า ในกรณีนี้คุณไม่จำเป็นต้องซื้อเครื่องมือพิเศษและมีราคาแพง

กฎการทำงานกับเครื่องบด:

กฎการทำงานกับเครื่องบด:

- เลือกแผ่นดิสก์ที่มีฟันคาร์ไบด์

- ทำงานด้วยความเร็วต่ำ

- รักษาจุดตัดด้วยการเคลือบป้องกันการกัดกร่อนพิเศษ

เลื่อยสำหรับโลหะ

ช่างฝีมือหลายคนมีเลือยตัดโลหะ นี่เป็นเครื่องมืออเนกประสงค์และราคาถูกที่สุด ไม่ควรใช้ถ้าจำเป็นต้องตัดขอบหยัก แต่สำหรับการทำเพลท เลื่อยเลือยโลหะจะทำได้ ข้อเสียเปรียบที่ใหญ่ที่สุดของเครื่องมือดังกล่าวคือเวลาทำงานให้เสร็จ คุณต้องการมันมาก

จิ๊กซอว์

หากคุณต้องการตัดเป็นวงกลมในแผ่นโลหะ คุณควรใช้จิ๊กซอว์ มันทำงานได้ค่อนข้างเร็ว คุณจึงได้รูที่เรียบร้อยภายในไม่กี่นาที ข้อเสียของอุปกรณ์คือเสียงและความเป็นไปได้ของขอบไหม้เมื่อประมวลผลแผ่นงานที่ทำโปรไฟล์

รายละเอียดปลีกย่อยของการทำงานกับจิ๊กซอว์:

รายละเอียดปลีกย่อยของการทำงานกับจิ๊กซอว์:

- จำเป็นต้องใช้เลื่อยที่มีฟันละเอียด

- คุณต้องเลือกโหมดลูกสูบ

- จำเป็นต้องควบคุมความเอียงของชิ้นส่วนตัด

- ความล้มเหลวอย่างรวดเร็วของวัสดุสิ้นเปลือง

เลื่อยวงเดือน

บางครั้งใช้เลื่อยวงเดือนตัดโลหะ หากคุณทำงานกับกระดาษลูกฟูกต้องเปิดอุปกรณ์ด้วยความเร็วต่ำ มิฉะนั้น การเคลือบโพลีเมอร์อาจเสียหายได้ ในการทำงานคุณจะต้องมีหุ้นส่วนที่จะถือแผ่นงาน ในบรรดาข้อดีของเครื่องมือนี้ เราสามารถแยกแยะได้ว่างานนั้นทำได้โดยไม่ต้องให้ความร้อน ดังนั้นคุณจะไม่ทำให้สารเคลือบป้องกันบนแผ่นงานทำโปรไฟล์เสียหาย เป็นการดีที่สุดที่จะใช้วงกลมเหนืออลูมิเนียม

เพื่อให้เลื่อยวงเดือนของคุณทำงานได้อย่างรวดเร็ว คุณต้องเตรียมชิ้นไม้อัด ในแผ่นนี้ร่องไม่ได้ถูกตัดออกจนหมด นี่จะเป็นช่องว่างที่ช่วยให้คุณสามารถเก็บเคลือบสังกะสีหรือโพลีเมอร์ไว้บนแผ่นได้ เครื่องมือที่ยอดเยี่ยมสำหรับการตัดโลหะคือเลื่อยสองใบ เธอไม่เหมือนเครื่องบดไม่ทิ้งขอบมอมแมมและเงียบกว่ามาก น่าเสียดายที่ไม่ใช่อาจารย์ทุกคนที่มีเครื่องมือดังกล่าว

เพื่อให้เลื่อยวงเดือนของคุณทำงานได้อย่างรวดเร็ว คุณต้องเตรียมชิ้นไม้อัด ในแผ่นนี้ร่องไม่ได้ถูกตัดออกจนหมด นี่จะเป็นช่องว่างที่ช่วยให้คุณสามารถเก็บเคลือบสังกะสีหรือโพลีเมอร์ไว้บนแผ่นได้ เครื่องมือที่ยอดเยี่ยมสำหรับการตัดโลหะคือเลื่อยสองใบ เธอไม่เหมือนเครื่องบดไม่ทิ้งขอบมอมแมมและเงียบกว่ามาก น่าเสียดายที่ไม่ใช่อาจารย์ทุกคนที่มีเครื่องมือดังกล่าว

จะทำรูในแผ่นโลหะได้อย่างไรและอย่างไร?

ทุกอย่างขึ้นอยู่กับขนาดของรู หากเส้นผ่านศูนย์กลางเล็ก สว่านก็จะใช้งานได้ หากต้องการรูขนาดใหญ่ ให้ใช้ดอกสว่านพิเศษ ให้ความสนใจกับวัสดุที่ใช้ทำรถราง สำหรับการประมวลผลของแผ่นงานโปรไฟล์ ควรใช้เคล็ดลับที่มีการเคลือบคาร์ไบด์ ควรดำเนินการแปรรูปโดยไม่เพิ่มอุณหภูมิ

จิ๊กซอว์ใช้ทำรูขนาดใหญ่ ด้วยเครื่องมือนี้ จะไม่ยากที่จะตัดวงกลมที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ ใช้เลื่อยฟันละเอียดเมื่อทำงาน

ตัดออก(การตัด) - กระบวนการแยกวัสดุส่วนหนึ่งออกจากทั้งหมด (แท่ง แท่ง มุม ฯลฯ) โดยสมบูรณ์โดยใช้เครื่องมือตัดบนเครื่องตัดโลหะ

ตัด(การตัด) - กระบวนการแบ่งทั้งหมดอย่างสมบูรณ์ (แท่ง แท่ง มุม ฯลฯ) ออกเป็นส่วนเท่าๆ กันหรือไม่เท่ากันโดยใช้เครื่องมือตัดบนเครื่องตัดโลหะ

ตัด(สล็อต) - กระบวนการสร้างร่องแคบหนึ่งมิติหรือมากกว่า (สล็อต, สล็อต) ในชิ้นงานโดยใช้เครื่องมือตัดบนเครื่องตัดโลหะ

คัตเตอร์คัทออฟและเซาะร่อง (slotted)... การตัดชิ้นงานด้วยเครื่องกัดนั้นใช้หัวกัดแบบตัด การกัดร่องของร่องและร่องฟัน - ด้วยหัวกัดแบบร่อง (ฉากเจาะรู) หัวกัดเซาะร่องและกัดร่องมีคมตัดอยู่ที่ขอบและไม่มีคมตัดที่ปลาย ตาม GOST 2679-61 สล็อตและคัตเตอร์คัทออฟทำมาจากสามประเภท: ประเภทที่ 1 - ด้วยฟันขนาดเล็ก, ประเภท II - ด้วยฟันเฉลี่ย (ปกติ), ประเภท III - ด้วยฟันขนาดใหญ่ หัวกัดร่องประเภท I และ II ที่มีเส้นผ่านศูนย์กลางตั้งแต่ 32 ถึง 80 มม. ส่วนใหญ่จะใช้สำหรับการตัดร่องและร่องฟันเฟือง และผลิตขึ้นในสองระดับความแม่นยำ: AA และ A (การออกแบบที่แม่นยำ) หัวกัดทุกประเภทและเส้นผ่านศูนย์กลางที่มีความกว้าง 1 มม. ขึ้นไปผลิตขึ้นตามระดับความแม่นยำ B (แบบปกติ) หัวกัดร่องสำหรับตัดชิ้นส่วนทั้งหมดออกเป็นส่วนๆ (เช่น การตัดชิ้นงานออกเป็นหลายส่วนที่เท่ากันหรือไม่เท่ากัน) และการตัดออกจากส่วนทั้งหมด เช่น การตัดชิ้นงานหนึ่งชิ้นออกจากแท่ง หัวกัดที่มีฟันละเอียดและฟันปานกลางมีไว้สำหรับการแปรรูปเหล็กและเหล็กหล่อ หัวกัดที่มีฟันขนาดใหญ่ - สำหรับการแปรรูปอะลูมิเนียม แมกนีเซียม และโลหะผสมเบาอื่นๆ

ใบมีดคัตเตอร์ที่มีฟันละเอียดผลิตขึ้นด้วยเส้นผ่านศูนย์กลาง D = 32-250 มม. ความกว้าง B = 0.2-5 มม. พร้อมจำนวนฟัน z = 56-140; ใบมีดที่มีฟันกลางมีตามลำดับ D = 50-250 มม., B = 0.5-5 มม., z = 32-80; หัวกัดที่มีฟันขนาดใหญ่ - D = 50-250 มม., B = 1-5 มม. และ z = 14-40 ชิ้นงานขนาดใหญ่ถูกตัดด้วยเลื่อยที่มีส่วนแทรกได้ ใบเลื่อยเหล่านี้มีเส้นผ่านศูนย์กลาง D = 275-2000 มม., ความกว้าง B = 5-14.5 มม., เส้นผ่านศูนย์กลางรูเจาะ d = 32-240 มม. และจำนวนเซ็กเมนต์ 14-44 ชิ้นส่วนเหล่านี้ทำจากเหล็กกล้าความเร็วสูงและยึดกับแผ่นเหล็ก 50G หรือ 65G พร้อมหมุดย้ำสามหรือสี่ตัว

หัวกัดร่องที่มีฟันขนาดเล็กและขนาดกลางมีไว้สำหรับการตัดร่องฟันตื้นในหัวของสกรูหรือน็อตหล่อ, ตัดร่องตื้น หัวกัดร่องฟันหยาบ - สำหรับการตัดร่องฟันและร่องลึก

เพื่อลดแรงเสียดทานระหว่างการตัดเฉือน หัวกัดเซาะร่องและกัดร่องมีมุมใต้ตัด φ 1 (ความกว้างของหัวกัดลดลงจากขอบถึงศูนย์กลาง) สำหรับหัวกัดร่อง φ 1 = 5-30 " และสำหรับใบมีดตัด φ 1 = 15" -1 ° เพื่อปรับปรุงสภาพการทำงานของหัวกัดและเพิ่มความทนทาน คมตัดแบบเปลี่ยนผ่านจึงถูกสร้างขึ้นบนฟัน

คมตัดเฉพาะช่วงเปลี่ยนผ่านมีสามประเภท สำหรับหัวกัดที่ผลิตในการสั่งซื้อแบบรวมศูนย์ คมตัดแบบเปลี่ยนผ่านจะทำในรูปทรง 1 และใช้สำหรับแบ่งเศษตามความกว้าง

ใบมีดตัดและกัดร่อง D = 32-250 มม. ติดตั้งบนด้ามมีดที่มีเส้นผ่านศูนย์กลาง d = 8, 10, 13, 16, 22, 27 และ 32 มม. เส้นผ่านศูนย์กลางที่เหมาะสมที่สุดของหัวกัดคัทออฟจะถูกเลือกตามเงื่อนไขเดียวกันกับหัวกัดแบบวงกลม

หัวกัดเซาะร่องคาร์ไบด์ใช้สำหรับตัดร่องในชิ้นงานที่ทำด้วยสแตนเลส โครเมียม ทนกรด ทนความร้อน และวัสดุอื่นๆ ที่ใช้งานยาก ผลิตขึ้นตามมาตรฐานอุตสาหกรรมที่มีเส้นผ่านศูนย์กลาง 7 ถึง 60 มม. และความหนา 0.5 ถึง 3.5 มม. จากโลหะผสมแข็งเกรดต่างๆ การใช้หัวกัดเหล็กกล้าคาร์ไบด์ความเร็วสูงสามารถเพิ่มประสิทธิภาพแรงงานได้อย่างมากโดยการเพิ่มความเร็วตัดและเพิ่มอายุการใช้งานเครื่องมือ 10-20 เท่า คุณภาพของพื้นผิวสำเร็จรูปเพิ่มขึ้นโดยระดับความหยาบสองระดับ

ตัดชิ้นงานเป็นชิ้นๆ... จำเป็นต้องตัดมุมเหล็กยาว 315 มม. ออกเป็นห้าส่วนเท่า ๆ กัน 60 ± 10 มม.

การเลือกชนิดและขนาดของคัตเตอร์... เส้นผ่านศูนย์กลางของหัวกัดควรเลือกให้เล็กที่สุดเท่าที่จะทำได้ เนื่องจากยิ่งเส้นผ่านศูนย์กลางของหัวกัดเล็กลง ความแข็งแกร่งและความต้านทานการสั่นสะเทือนก็จะยิ่งสูงขึ้น ดังนั้นเมื่อทำการกลึงตัดด้วยหัวกัดที่มีเส้นผ่านศูนย์กลางขนาดเล็ก คุณสามารถให้อัตราป้อนสูงต่อฟันตัดและได้คุณภาพพื้นผิวที่ดีกว่าเมื่อใช้งานกับหัวกัดที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ อายุการใช้งานเครื่องมือของหัวกัดที่มีเส้นผ่านศูนย์กลางขนาดใหญ่จะน้อยลงและต้นทุนก็จะสูงขึ้น เส้นผ่านศูนย์กลางของหัวกัดที่เหมาะสมที่สุด เช่นเดียวกับหัวกัดดิสก์ สามารถกำหนดได้โดยสูตร D = 2r + d1 + (12 ÷ 16) ในกรณีของเรา t = 50 มม. กับ d = 32 มม., d1 = 48 มม. ดังนั้น D = 2 50 + 48 + 12 = 160 มม. ใช้เครื่องตัดเหล็กความเร็วสูง 6PM5 D = 160 mm, B = 3 mm, d = 32 mm, z = 56 (ประเภท II - ฟันกลาง)

เมื่อทำการยึดชิ้นงาน ควรให้ความสนใจเป็นพิเศษกับความแข็งแกร่งของชิ้นงานและใบมีด ชิ้นงานได้รับการติดตั้งและแก้ไขในคีมจับเครื่องดังแสดงในรูปที่ 92 โดยเน้นที่ชั้นวางเพื่อความแข็งแกร่งยิ่งขึ้น ต้องวางโต๊ะที่มีชิ้นงานยึดแน่นกับเตียงให้มากที่สุด เครื่องตัดแยกต้องไม่รบกวนรอง คัตเตอร์ติดตั้งอยู่บนแกนหมุนให้ใกล้กับสปินเดิลของเครื่องจักรมากที่สุด และกุญแจมืออยู่ใกล้กับคัตเตอร์มากขึ้นเพื่อให้มีความแข็งแกร่งมากขึ้น เพื่อป้องกันไม่ให้คัตเตอร์ดึงชิ้นงานออกจากคีมจับ แต่กดลงบนคีมจับ ให้ใช้การกัดแบบผ่าน (โดยการป้อน) อย่างไรก็ตาม ด้วยวิธีนี้ ไม่ควรมีฟันเฟืองในการเชื่อมต่อน็อตสกรูสำหรับฟีดตามยาวของโต๊ะ

ข้าว. 92. การยึดชิ้นงานในเครื่องรอง

การตั้งค่าเป็นโหมดการกัด... อัตราป้อนต่อฟันของหัวกัดและหัวกัดร่องที่ทำจากเหล็กกล้าความเร็วสูง R6M5 เมื่อเลือกเหล็กแปรรูปในช่วง 0.01-0.03 มม. / ซี่ ความเร็วตัดในช่วง 30-60 ม./นาที การกลึงตัดและตัด - พร้อมระบบหล่อเย็นหล่อเย็น

เป็นการดีกว่าที่จะตัดวัสดุแผ่นบางและตัดเป็นเส้นในระหว่างการกัด เนื่องจากแรงตัดในกรณีนี้จะกดชิ้นงานกับโต๊ะ อย่างไรก็ตาม ตามที่กล่าวไว้ก่อนหน้านี้ การกัดป้อนสามารถทำได้เฉพาะในกรณีที่ไม่มีกลไกป้อนตารางตามยาว หากชิ้นงานติดตั้งอยู่บนโต๊ะเครื่องโดยตรง โดยไม่มีแผ่นชิม ให้วางหัวกัดบนแกนหมุนให้ชิดกับช่อง T ในโต๊ะเครื่อง

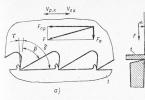

การกัดร่องที่หัวสกรูหรือน็อตหล่อมักจะทำในฟิกซ์เจอร์ ในรูป 93 แสดงไดอะแกรมของอุปกรณ์สำหรับการกัดร่องอย่างต่อเนื่องในหัวสกรูที่ติดตั้งในสองแถว ในที่นี้ เวลาเสริมสำหรับการโหลดชิ้นงานและการถอดชิ้นส่วนที่กลึงจะคาบเกี่ยวกับเวลาสำหรับการกัดร่องฟันโดยตรง ชิ้นงานถูกติดตั้งด้วยตนเองบนแผ่นดิสก์ที่หมุนอย่างต่อเนื่อง

ข้าว. 93. ไดอะแกรมของอุปกรณ์สำหรับการกัดร่องอย่างต่อเนื่องในหัวสกรู

การจับยึดชิ้นงานในฟิกซ์เจอร์สามารถทำได้โดยอัตโนมัติในปริซึมจับยึดก่อนเข้าใกล้หัวกัดร่อง หลังจากการกัดร่องฟัน ปริซึมจะคลายตัว ชิ้นส่วนที่กลึงแล้วจะหลุดออกมาในกล่องตามราง หากคุณดำเนินการโหลดช่องว่างโดยอัตโนมัติผ่านอุปกรณ์กระโดด รอบการประมวลผลจะเป็นแบบอัตโนมัติทั้งหมด

กระบวนการกัดร่องฟันในอุปกรณ์ที่มีอัตราป้อนเป็นวงกลมโดยพื้นฐานแล้วไม่แตกต่างจากกรณีของการกัดทั่วไปที่มีการป้อนตามยาวเมื่อวางชิ้นงานไว้บนโต๊ะเครื่อง