ไม้กระดานและไม้เป็นวัสดุก่อสร้างหลักอย่างหนึ่ง แต่ไม่ใช่ทุกคนที่มี โอกาสทางการเงินเพื่อจัดซื้อกระดานสำเร็จรูป ในสถานการณ์เช่นนี้ หนึ่งในวิธีแก้ปัญหาคือการเก็บเกี่ยวไม้อย่างอิสระบนพื้นที่ที่นำมาจากป่าไม้

ข้อดีของเลื่อยไฟฟ้าเป็นเครื่องมือในการเลื่อยท่อนไม้

คุณสามารถเลื่อยท่อนไม้ได้โดยใช้โรงเลื่อย เลื่อยแก๊ส หรือเลื่อยไฟฟ้า และ อุปกรณ์เสริมเพิ่มเติม. เมื่อเลือกเครื่องมืออย่างใดอย่างหนึ่งเหล่านี้ คุณควรคำนึงถึงปริมาณงานที่รออยู่ข้างหน้า ราคาของโรงเลื่อยแบบอยู่กับที่ที่ถูกที่สุดพร้อมส่วนประกอบทั้งหมดคือ 150,000 รูเบิล เลื่อยไฟฟ้ามีราคาถูกกว่ามาก สะดวกกว่าเลื่อยไฟฟ้าด้วยเหตุผลดังต่อไปนี้:

- ไม่จำเป็นต้องใช้ไฟฟ้าในการใช้งานเครื่องมือ - ทำให้สามารถใช้เลื่อยไฟฟ้าบนแปลงได้

- มันมีพลังมากกว่าเมื่อเทียบกับเลื่อยไฟฟ้า

- ออกสตาร์ทได้อย่างราบรื่นและช่วยให้คุณปรับความเร็วได้อย่างสะดวก ซึ่งช่วยลดโอกาสที่โซ่จะขาด

- เบรกเฉื่อยทำงานเร็วกว่าเลื่อยไฟฟ้า

- เวลาทำงานยาวนานโดยไม่หยุดชะงัก - สูงสุดหนึ่งชั่วโมง

- สามารถใช้งานได้ในสภาวะที่มีความชื้นสูง

ประเภทของเอกสารแนบในการทำงาน

เมื่อเลื่อยท่อนไม้ด้วยเลื่อยไฟฟ้าจะใช้อุปกรณ์ต่อพ่วงต่างๆ

- สิ่งที่แนบมาสำหรับการเลื่อยตามยาว ใช้สำหรับเลื่อยท่อนไม้ตามยาวกระบวนการนี้เกิดขึ้นในแนวนอน หลังเลิกงานต้นแบบจะได้รับความหนาของผลิตภัณฑ์เท่ากัน วัสดุสำเร็จรูปต้องผ่านกระบวนการทำให้แห้งหลังจากนั้นจึงใช้บอร์ดในการก่อสร้าง ลักษณะของตัวเครื่องจะเป็นโครงเล็กๆ ติดอยู่กับยางแต่ละด้าน

- กลอง debarker (debarker) ด้วยความช่วยเหลือของสิ่งที่แนบมานี้ทำให้ง่ายต่อการละลายบันทึกซึ่งใช้งานได้เนื่องจากระบบขับเคลื่อนสายพานตัววี มู่เล่ย์พิเศษนี้ติดอยู่กับสายพานทั้งสองด้าน ความเร็วการหมุนของเพลาขึ้นอยู่กับขนาดของรอก ดังนั้นประสิทธิภาพของอุปกรณ์เสริมจึงเปลี่ยนแปลงได้ง่าย เทคโนโลยีนี้บังคับให้ผู้เชี่ยวชาญตรวจสอบแต่ละขั้นตอนของกระบวนการอย่างระมัดระวัง ผู้เชี่ยวชาญบางคนใช้ผู้ช่วยในระหว่างการตัดนี้ แต่ตัวเลือกนี้ต้องการมาตรการรักษาความปลอดภัยที่เพิ่มขึ้น

- เลื่อยด้วยหัวฉีดน้ำหนักเบา วิธีนี้ไม่ได้ผลมากนัก แต่ใช้ค่อนข้างบ่อย องค์ประกอบถูกยึดไว้ด้านหนึ่ง แต่ชิ้นงานมีความไม่สม่ำเสมอเล็กน้อย วัสดุดังกล่าวจำเป็นสำหรับการก่อสร้างโรงเรือนหรือรั้ว

คุณสมบัติของการเลื่อยโดยใช้เครื่องมือโฮมเมด

คุณสามารถเห็นการเข้าสู่ระบบบอร์ดได้อย่างง่ายดายโดยใช้เครื่องมือที่สร้างขึ้นเอง มันง่ายที่จะทำ ในการทำเช่นนี้คุณต้องทำสิ่งต่อไปนี้:

- เพื่อเป็นการสนับสนุนคุณต้องใช้กรอบจากโต๊ะเรียนหรือท่อที่มีหน้าตัดเป็นรูปสี่เหลี่ยมจัตุรัส ขนาดที่เหมาะสมที่สุดคือ 20x20 และอนุญาตให้มากกว่านี้ได้

- จำเป็นต้องสร้างแคลมป์สองตัว ติดตั้งคานขวางที่มีรูสองรูสำหรับสลักเกลียวที่ปลายด้านหนึ่ง และทำส่วนที่ยื่นออกมาสำหรับยางที่อยู่ตรงกลาง

- หากต้องการตัดท่อนไม้ตามยาวเป็นกระดานคุณต้องสร้างโครงรองรับความกว้างควรน้อยกว่าความยาวเจ็ดถึงแปดเซนติเมตร

- จากนั้นเชื่อมสองส่วนยาวสิบเซนติเมตรทั้งสองข้างทำรูสำหรับสลักเกลียวและมีที่จับตรงกลางเพื่อความสะดวกในการใช้งาน

- จากนั้นคุณจะต้องสอดแคลมป์เข้าไปในร่อง ติดตั้งยาง และยึดทุกอย่างอย่างระมัดระวัง

ที่จะทำงานร่วมกับ เครื่องดนตรีโฮมเมดไม่ใช่เรื่องยากสำหรับสิ่งนี้คุณจะต้องมีแพะพวกมันจะทำหน้าที่เป็นตัวสนับสนุน นอกจากนี้จะต้องเตรียมแถบโลหะหรือกระดานเพื่อใช้เป็นแนวทาง วางท่อนไม้ไว้ข้างใต้และกำหนดความสูงที่ต้องการสำหรับงาน

ขั้นตอนการปฏิบัติงานเตรียมการ

หากต้องการตัดท่อนไม้ตามยาว คุณต้องดำเนินการตามลำดับต่อไปนี้:

- นำกระดานตรงสองอันมาติดกันเป็นมุมฉาก ผลลัพธ์ที่ได้คือเส้นบอกแนวที่แข็งแกร่ง

- เพื่อรองรับไม้บรรทัดที่ผลิตขึ้น คุณจะต้องหยุดจากบอร์ด

- การเคลื่อนย้ายลำตัวจะต้องกระทำโดยใช้เครื่องเอียง

- ควรวางท่อนไม้ไว้บนฐานที่สะดวกสบาย

- คุณต้องยึดเฟรมเข้ากับแถบเลื่อยไฟฟ้าโดยใช้น็อต

- ต้องยึดส่วนรองรับของไม้บรรทัดนำไว้ที่ปลายท่อนไม้เพื่อตรวจสอบตำแหน่งแนวนอนด้วยระดับ

- ต้องใช้สกรูเกลียวปล่อยเพื่อยึดขายึดและส่วนประกอบโครงสร้างทั้งหมด ตะปูไม่เหมาะสำหรับวัตถุประสงค์เหล่านี้ เนื่องจากจะถอดออกได้ยากในอนาคตโดยไม่ทำให้ชิ้นส่วนโครงสร้างเสียหาย

- จำเป็นต้องติดไม้บรรทัดชั้นนำเข้ากับส่วนรองรับโดยใช้วงเล็บและปรับความสูงโดยคำนึงถึงว่าการตัดจะไม่ไปตามนั้น แต่จะสูงกว่าประมาณหนึ่งเซนติเมตร

- ท่อนซุงจะต้องหมุนและยึดกระดานที่สองให้แน่นเพื่อให้วางอยู่บนพื้นและรองรับท่อนไม้

ขั้นตอนการปฏิบัติงานขั้นพื้นฐาน

- ตอนนี้คุณต้องเริ่มเลื่อยไฟฟ้าและทำการตัดครั้งแรก

- ถัดไปคุณจะต้องปลดท่อนไม้ออกจากจุดหยุดและกระดานและติดไม้บรรทัดเข้ากับพื้นผิวที่ตัดของท่อนไม้ในทิศทางของการตัดครั้งต่อไป ไม้บรรทัดติดอยู่กับพื้นผิวโดยตรงหรือที่ปลายท่อนไม้โดยใช้ส่วนรองรับ การตัดครั้งที่สองจะทำตั้งฉากกับการตัดครั้งแรก

- ต้องหมุนท่อนไม้และยึดให้แน่นโดยใช้กระดานกับพื้น

- ไม่จำเป็นต้องมีไม้บรรทัดเพื่อทำตามขั้นตอนต่อไปนี้ ด้านที่ตัดด้านหนึ่งทำหน้าที่เป็นแนวทาง

- จำเป็นต้องปรับความหนาของการตัดบนเฟรมและเลื่อยท่อนไม้จากอีกด้านหนึ่งเพื่อให้ได้ลำแสงที่มีเปลือกเหลือเพียงด้านเดียว

- ต้องพลิกลำแสงนี้และยึดให้แน่นเพื่อให้จุดยึดของบอร์ดยึดต่ำที่สุด

- จากนั้นคุณจะต้องปรับเฟรมตามความหนาที่ต้องการของบอร์ดและเลื่อยไม้เป็นบอร์ด

กฎความปลอดภัยเมื่อปฏิบัติงาน

- ไม่ควรใช้ เลื่อยวงเดือนไม่มีปลอกป้องกัน

- จำเป็นต้องสวมหูฟัง ถุงมือ แว่นตา เสื้อผ้าหนา และเครื่องช่วยหายใจ

- คุณไม่ควรเทน้ำมันเชื้อเพลิงลงในถังเครื่องมือที่ร้อน คุณต้องรอจนกว่าจะเย็นลง

- ไม่ควรอนุญาตให้เด็กอยู่ในสถานที่ทำงาน

- จำเป็นต้องสตาร์ทเครื่องมือบนพื้นโดยให้โซ่เบรกอยู่ ซึ่งจะต้องปล่อยก่อนเริ่มตัดเท่านั้น

- คุณควรมีชุดปฐมพยาบาลติดตัวอยู่เสมอ

- เมื่อทำงานคุณจะต้องจับเลื่อยไฟฟ้าที่ด้ามจับส่วนโค้งแล้วเลื่อนไปข้างหน้าตามแนวไกด์ คุณไม่ควรกดดันเลื่อยไฟฟ้ามากเกินไป - ควรเคลื่อนที่ได้อย่างอิสระ

- คนถนัดขวาควรวางท่อนไม้ด้วย ด้านขวาจากตัวคุณเองสำหรับคนถนัดซ้าย - จากทางซ้าย

ช่างฝีมือหลายคนได้พัฒนาวิธีการแปรรูปไม้ของตนเอง ประสบการณ์หลายปีทำงานร่วมกับเครื่องจักรและทำให้สามารถลดกระบวนการได้อย่างมาก เพื่อให้ได้วัสดุคุณภาพสูงเห็นได้ที่ โรงเลื่อยวงดนตรีจำเป็นต้องคำนึงถึงปัจจัยทั้งหมดโดยปฏิบัติตามกฎการทำงานของอุปกรณ์

คุณสมบัติการคำนวณ

บันทึกถูกติดตั้งไว้ในลูกกลิ้งนำทางและยึดไว้ในที่หนีบ ปริมาณวัสดุที่ได้รับจะคำนวณตามเส้นผ่านศูนย์กลางของท่อนไม้ การคำนวณประเภทและปริมาณวัสดุที่ถูกต้องยังส่งผลต่อคุณภาพด้วย

ช่างเลื่อยที่มีประสบการณ์ซึ่งดูท่อนไม้สามารถกำหนดพารามิเตอร์ทั้งหมดของวัสดุในอนาคตได้แล้ว ค้นหาส่วนก้นและด้านบนของท่อนไม้ได้ทันที เส้นผ่านศูนย์กลางของส่วนก้นจะใหญ่กว่าส่วนปลาย ความหนาของแผ่นพื้นขึ้นอยู่กับความแม่นยำของการคำนวณ

ต้องวัดเส้นผ่านศูนย์กลางของท่อนไม้จากด้านบน การดำเนินการเพิ่มเติมปรมาจารย์:

- แทบไม่มีลำต้นตรงที่สมบูรณ์แบบเลย ดังนั้นคุณต้องตรวจสอบส่วนโค้งและส่วนนูนทั้งหมดอย่างรอบคอบ

- หมุนบันทึกเพื่อให้ได้ปริมาณขยะขั้นต่ำในรูปแบบของแผ่นคอนกรีต

- เมื่อติดตั้งบันทึก คุณต้องตรวจสอบให้แน่ใจว่าบันทึกเคลื่อนไหวได้อย่างอิสระตามคำแนะนำ

- บนไม้บรรทัดของโรงเลื่อย ให้กำหนดขนาดตามเส้นผ่านศูนย์กลางของท่อนไม้บวกกับความสูงสูงสุดของความนูน

- ขนาดของความนูนถูกกำหนดโดยความแตกต่างในเส้นผ่านศูนย์กลางของส่วนก้นและด้านบน

- ขนาดของส่วนที่สูงที่สุดวัดด้วยเทปวัด และการวัดขนาดวัสดุเริ่มต้นจากผลลัพธ์ที่ได้รับ

- ต้นแบบต้องคำนึงถึงขนาดการตัด 2–5 มม.

การเปลี่ยนบันทึก

เมื่อความสูงที่เหลืออยู่ของท่อนไม้เข้าใกล้ ขนาดที่เหมาะสมมันถูกพลิกกลับ หากคุณต้องการคานที่มีความหนา 150 มม. ความกว้างของการเลื่อยและความสูงที่เหลือของท่อนไม้ควรมีขนาดใหญ่กว่าขนาดนี้เล็กน้อยโดยคำนึงถึงแผ่นคอนกรีต

เมื่อพลิกท่อนไม้ จะมีการวัดความสูงที่เหลืออยู่หลังจากทำการตัด และวัสดุจะถูกคำนวณจนกว่าจะใช้ขนาดนี้จนหมด

ตัวอย่างการคำนวณ:

- ความสูงที่เหลืออยู่ของท่อนไม้หลังการตัดคือ 270 มม. เป้าหมายคือการได้รับลำแสงที่มีความหนา 150 มม.: 270–150 = 120 มม.

- จาก 120 มม. จำเป็นต้องได้รับบล็อก 50 มม.: 120–60–3=57 มม. กำหนดค่า 3 มม. สำหรับการตัด

- เตสินา 25 มม.: 67–25–3=40 มม.

- ฮัมเปอร์ 25 มม.: 40–25–3=12 มม.

- ครอกเกอร์ 12 มม.

การผลิตไม้แปรรูปเพิ่มเติมทำได้โดยการหมุนท่อนไม้เป็นมุม 90 องศาและการคำนวณที่คล้ายกัน ข้อผิดพลาดทั่วไปประการหนึ่งคือไม่ได้คำนึงถึงค่าเผื่อการตัดหรือเพิ่มครั้งมากขึ้น เจ้านายก็ต้องระวัง

เทคโนโลยีการตัด

เทคโนโลยีการเลื่อยถูกเลือกโดยคำนึงถึงประเภทของไม้ขนาดของท่อนไม้ คุณสมบัติการออกแบบโรงเลื่อย

คุณภาพของวัตถุดิบต้นทาง

ประสิทธิภาพการตัดขึ้นอยู่กับคุณภาพของวัตถุดิบ ก่อนอื่นคุณต้องประเมินไม้และจัดเรียงท่อนไม้ การเรียงลำดับจะดำเนินการตามลักษณะของบันทึก คุณสมบัติหลัก:

- ความโค้ง;

- ปริมาตรนิวเคลียสเท็จ

- จำนวนนอต

- เส้นผ่านศูนย์กลาง

บันทึกแบ่งออกเป็น 4 ด้านเท่า ๆ กัน ขอบที่สะอาดถือเป็นขอบที่ไม่มีปม รอยแตก เน่า รอยแผลเป็น ชิป หรือความเสียหายจากแมลง ทำให้ได้ไม้คุณภาพสูงสุด

ท่อนไม้ที่มีไว้สำหรับเลื่อยจะต้องจัดเก็บตามข้อกำหนด ยิ่งตัดต้นไม้แล้วเข้าเลื่อยได้เร็วเท่าไร งานก็ยิ่งง่ายขึ้นเท่านั้น เมื่อวัตถุดิบแห้ง เลื่อยอาจแกว่ง และความหนาของกระดานจะเปลี่ยน ที่สุด ไม้อันทรงคุณค่านอกท่อนไม้ เมื่อหันไปทางศูนย์กลาง คุณภาพจะลดลง

วิธีการเลื่อย

ในระหว่างขั้นตอนการเลื่อย คุณต้องคำนึงถึงความหนาของกระดาน การชดเชยความเรียว และการกลึงของท่อนไม้ด้วย ช่างฝีมือสามารถเลื่อยสายพานได้สามวิธี

การเลื่อยแบบง่ายๆ

ต้องตัดท่อนซุงจนสุดเพื่อให้ได้แผ่นไม้ที่ไม่ได้รับการป้องกัน แต่ไม่มีการกลึง วิธีนี้ง่ายและรวดเร็ว แต่มีข้อเสีย แผงผลลัพธ์จะต้องถูกตัดออกจากด้านข้าง

ต้องตัดท่อนซุงจนสุดเพื่อให้ได้แผ่นไม้ที่ไม่ได้รับการป้องกัน แต่ไม่มีการกลึง วิธีนี้ง่ายและรวดเร็ว แต่มีข้อเสีย แผงผลลัพธ์จะต้องถูกตัดออกจากด้านข้าง

ไม้แปรรูปมีคุณภาพต่ำและมีขยะจำนวนมาก แผงกลางแตกง่ายวิธีนี้เหมาะสำหรับการทำงานกับไม้คุณภาพต่ำ

เลื่อยวงเดือน

เมื่อทำการตัดแล้ว ช่างเลื่อยก็พลิกท่อนไม้ไปอีกด้านหนึ่ง และวนเป็นวงกลมจนกระทั่งส่วนกลางที่เหลือ สำหรับขนาดกลางและ เกรดพรีเมี่ยมวัตถุดิบไม้เป็นวิธีที่ดีที่สุด แต่ในโรงเลื่อยที่แยกจากกันเป็นการยากที่จะพลิกท่อนซุง เหมาะสำหรับโรงเลื่อยระบบไฮดรอลิก

เลื่อยไม้

จุดเริ่มต้นของการตัดจะทำเป็นวงกลมและ ภาคกลางเหลือไว้เป็นไม้ขนาดหนึ่ง การเลื่อยไม้ช่วยให้มั่นใจได้ถึงประสิทธิภาพการผลิตสูงสุดของโรงเลื่อย วิธีการนี้ใช้สำหรับการเลื่อยท่อนไม้เกรดปานกลางและต่ำ

ตัดครั้งแรก

สิ่งสำคัญคือต้องเลือกขอบไม้ที่จะตัดเพื่อเริ่มดำเนินการ เมื่อเลื่อยไม้และการแปรรูปเป็นวงกลม ช่างฝีมือจะใช้ 2 วิธี

ต้องตัดขอบที่แย่ที่สุดก่อนโดยไม่คำนึงถึงความเรียวของท่อนไม้ การพิจารณาคุณสมบัตินี้หมายถึงการเอียงและยกท่อนไม้เพื่อให้เลื่อยขนานกับเปลือกไม้ จากส่วนนี้จะเป็นกระดานสั้นและแผ่นพื้นจำนวนมาก

เนื่องจากไม่ได้คำนึงถึงความเรียว การตัดไม้ซุงจะดำเนินการขนานกับเปลือกไม้จากขอบที่ดีที่สุดของเลื่อยโดยไม่ต้องเอียงหรือยก วิธีการนี้จะช่วยให้คุณได้แผ่นไม้ยาวคุณภาพดีสูงสุด

เริ่มต้นด้วยการตัดขอบที่ดีที่สุดของท่อนไม้ แต่คำนึงถึงความเรียวด้วย นั่นคือติดตั้งบันทึกเพื่อให้เลื่อยขนานกับเปลือกไม้

ผลลัพธ์จะเหมือนเดิม แต่ในวิธีที่สอง ช่างเลื่อยจะเลือกขอบที่ดีที่สุดได้ง่ายกว่าเนื่องจากมองเห็นได้ชัดเจน ในวิธีแรก ส่วนที่ดีที่สุดจะถูกซ่อนไว้ และอาจมีความไม่ถูกต้องเมื่อติดตั้งบันทึก หากไม้ที่ตัดมีคุณภาพสูงทั้งสองวิธีก็ใช้ได้ดีพอๆ กัน ด้วยวัตถุดิบคุณภาพต่ำกว่าควรใช้วิธีที่สองจะดีกว่า

พลิกบันทึก

หากหมุน 180 องศา ผลลัพธ์จะไม่เป็น บอร์ดขอบต้องการ การประมวลผลเพิ่มเติมจากด้านข้างจากนั้นจึงเลื่อยครึ่งคานเป็นแผ่นขอบ

ด้วยการเลี้ยว 90 องศาจะได้บอร์ดที่ไม่ได้รับการป้องกันและกึ่งขอบโดยจำเป็นต้องตัดแต่งด้านใดด้านหนึ่ง วิธีการเลื่อยพลิก 180° จะทำให้ได้แผ่นกว้างที่มีคุณค่ามากขึ้น แต่ถ้าเครื่องตัดขอบมีเลื่อยเพียงอันเดียว ให้หมุน 90 องศาก็สะดวก

หลังจากตัดขอบด้านตรงข้ามแล้ว ให้ตัดส่วนที่แย่ที่สุดที่เหลือออกก่อน แต่ตัวเลือกนี้ไม่ได้คำนึงถึงความเรียว แต่ต้องเลื่อยขอบคุณภาพสูงขนานกับเปลือกไม้ซึ่งจะเพิ่มผลผลิตไม้คุณภาพสูง

ข้อผิดพลาดและการแก้ไขทั่วไป

ช่างฝีมือตระหนักถึงสถานการณ์หลายประการที่ส่งผลเสียต่อกระบวนการแปรรูปวัสดุ

เมื่อเข้าไปในวัสดุเลื่อยจะกระโดดขึ้น แต่หลังจากนั้นก็ทำงานได้ตามปกติและในตอนท้ายพลังก็ลดลง สาเหตุมักเกิดจากการลับคมฟันมากจนต้องลดลง 5 องศา

เมื่อเข้าไปในป่า เลื่อยก็ขึ้น จากนั้นช่างก็ได้รับกระดานคดเคี้ยว เหตุผลก็คือ มุมลับคมเกินมาตรฐาน และการตั้งค่าไม่เพียงพอ จำเป็นต้องเพิ่มมุมลับคม 4-6 องศา และเพิ่มการแพร่กระจายเล็กน้อย

หลังจากดำน้ำฉันก็ดื่ม ไปได้อย่างราบรื่นช่างเลื่อยอ้างเหตุผลหลายประการ: ความหมองคล้ำ ใบมีดตัด,มุมลับคมเล็กๆ หากรูปร่างของฟันเป็นไปตามมาตรฐานจะต้องเพิ่มมุมลับคม

เลื่อยไปพร้อมกับการดำน้ำอย่างต่อเนื่อง มุมลับคมน้อยโดยตั้งค่าไม่เพียงพอ

มีขี้เลื่อยจำนวนมากบนพื้นผิวของกระดาน และระยะห่างของฟันเพิ่มขึ้น

ขี้เลื่อยร้อนและอัดแน่น - การหย่าร้างที่ประเมินต่ำเกินไป

การตัดได้มาในรูปของคลื่น หากเลื่อยค่อนข้างคม แสดงว่าการตั้งค่าไม่เพียงพอ การตั้งค่าที่น้อยเกินไปอาจทำให้ใบเลื่อยหักได้

ผ้าใบแตกที่ขอบท้าย จุดหยุดด้านหลังของลูกกลิ้งซึ่งมีท่อนไม้อยู่นั้นอยู่ห่างจากขอบด้านหลัง ต้องตั้งค่าระยะห่างให้น้อยกว่า 0.3 มม.

กลิ้งขี้เลื่อยลงบนใบเลื่อย ชุดฟันเล็กต้องเพิ่มชุด

กลิ้งขี้เลื่อยลงบน พื้นผิวด้านในฟันไม่มีอยู่บนผ้าใบ การลับฟันไม่ดี (ความเร็วป้อนสูง, การขจัดโลหะมากเกินไป) เหตุผลเพิ่มเติม: มุมลับมีขนาดใหญ่ เลื่อยถูกใช้หลังจากที่ใบมีดทื่อ

หลังจากลับคมแล้ว ใบมีดจะแตกที่ช่องฟัน รูปทรงของฟันแตกหรือใส่หินลับคมอย่างไม่ระมัดระวัง

การจัดตั้งโรงเลื่อย

การเลือกน้ำยาหล่อเย็น

เลื่อยสายพานที่ใช้น้ำเป็นสารหล่อลื่นไม่ถูกต้อง เป็นการดีกว่าที่จะไม่ใช้น้ำมันหล่อลื่นจนกว่าจะ "รีด" ขี้เลื่อยลงบนเลื่อย หากเกิดเหตุการณ์เช่นนี้ การรักษาที่เหมาะสมที่สุดคือ: น้ำมันหล่อลื่น 1/2 สำหรับยางเลื่อยไฟฟ้า 1/2 น้ำมันดีเซล 1/2 ส่วนผสมถูกทาบนใบเลื่อยทั้งสองด้าน แต่ปริมาณสารละลายทำความเย็นมีน้อย

สารหล่อลื่นนี้จะยืดอายุการใช้งานของรอกโรงเลื่อยและลดจำนวนแผงที่มีร่องรอยการบาน

บรรเทาความเครียด

ใบมีดจะร้อนขึ้นในระหว่างการเลื่อย ซึ่งทำให้ใบมีดยืดยาวได้ หลังจากเย็นตัวลง แนวโน้มที่จะหดตัวก็เริ่มขึ้น ในขณะนี้เกิดการโอเวอร์โหลดเนื่องจากความตึงเครียดที่มากเกินไปและอาจเกิดรอยแตกได้

ใบมีดจะจดจำรูปร่างของรอก ความผิดปกติของสายพานรอกจะเกิดขึ้นซึ่งอาจนำไปสู่การสั่นสะเทือนของใบมีดได้ โคกบนสายพานติดขัดเพื่อให้แน่ใจว่าเลื่อยอยู่ตรงกลางด้วยตนเอง เมื่อหยุดเลื่อยจะต้องถอดความตึงบนเลื่อยออก

เส้นทางเลื่อยวงเดือน

การเดินสายไฟที่เหมาะสมจะได้รับการพิจารณาเมื่อมีส่วนผสมของขี้เลื่อย 2/3 และอากาศ 1/3 ระหว่างใบเลื่อยกับไม้ที่ถูกตัด หากไล่ขี้เลื่อยออก 80% แสดงว่าตั้งค่าเลื่อยถูกต้องแล้ว

หากมีขี้เลื่อยหลวมจำนวนมากบนการตัด และมีรอยขีดข่วนบนพื้นผิวของกระดาน เลื่อยจะเคลื่อนที่เกินความจำเป็น เลื่อยทำงานกระตุก หากการแพร่กระจายไม่เพียงพอ ขี้เลื่อยร้อนที่ถูกบีบอัดอย่างแน่นหนาจะยังคงอยู่บนพื้นผิวของกระดานในระหว่างกระบวนการเลื่อย สถานการณ์นี้ส่งผลเสียต่อเลื่อย และหลังจากตัดไม้แล้ว คลื่นจะยังคงอยู่บนวัสดุ

ก่อนตัดท่อนไม้จะถูกจัดเรียงตามเส้นผ่านศูนย์กลาง:

- สำหรับเส้นผ่านศูนย์กลางที่ใหญ่ขึ้น การแพร่กระจายจะเพิ่มขึ้น แต่จะทำได้เพียง 1/3 ของฟันจากด้านบนเท่านั้น

- สำหรับไม้เนื้ออ่อนควรเพิ่มการแพร่กระจาย ควรลับให้คมหลังจากเตรียมอุปกรณ์โดยต้องคำนึงถึงรูปร่างของฟัน

ตัวบ่งชี้ของอุปกรณ์การหย่าร้างทำงานในโหมดเครียดและมักจะหลงทางดังนั้นจึงจำเป็นต้องตรวจสอบอย่างต่อเนื่อง

ความเร็วในการเลื่อย

การเพิ่มความเร็วในการเลื่อยส่งผลให้การตัดสะอาดขึ้น แต่อายุการใช้งานของเลื่อยลดลง หากคุณภาพการตัดลดลง จำเป็นต้องลดความเร็วป้อนลง ในช่วง 5 นาทีแรก ตัวบ่งชี้การทำงานของอุปกรณ์ไม่ควรเกิน 1/2 ของค่าสูงสุด

การเตรียมงาน

ในระหว่างการปฏิบัติงาน โรงเลื่อยต้องมีการปรับแต่งและตรวจสอบส่วนประกอบที่สำคัญทั้งหมด ส่วนที่สำคัญที่สุดของอุปกรณ์คือเลื่อยวงเดือน

ก่อนเริ่มทำงานคุณต้อง:

- ตรวจสอบว่าชิ้นส่วนและการเชื่อมต่อสกรูยึดแน่นดี

- หล่อลื่นพื้นผิวที่ถู

- ตรวจสอบความน่าเชื่อถือของการต่อสายดิน

- เปิดมอเตอร์ไฟฟ้า ไม่ได้ใช้งานให้ตรวจสอบว่าเทปเคลื่อนที่อย่างไร

- ตรวจสอบการติดตั้งเลื่อยวงเดือน ปรับหากจำเป็น

- เพื่อลดการโก่งตัวของใบเลื่อย ให้เลื่อนลูกกลิ้งด้านซ้าย 5–10 ซม. จากขอบด้านข้างของต้นไม้

- ยกวงเลื่อยขึ้นเหนือท่อนไม้และตรวจสอบการเคลื่อนไหวย้อนกลับ

- ตรวจสอบการยึดฝาครอบป้องกันของเลื่อย ระบบส่งกำลังเกียร์ และชุดส่งกำลังซ่อมแซมลิ่ม

วิดีโอ: วิธีการตัด

ในการประมวลผลบันทึกในโรงเลื่อยวงจำเป็นต้องปฏิบัติตามเทคโนโลยีที่ยอมรับ ด้วยวิธีนี้คุณจะได้รับจำนวนเงินสูงสุด วัสดุที่มีคุณภาพ- กระดานและไม้ แต่ก่อนอื่นคุณควรทำความคุ้นเคยกับกฎการตัดขั้นพื้นฐาน

ประเภทของการตัดไม้

ในระยะแรก รถม้าจะถูกสร้างขึ้นจากท่อนไม้ เมื่อต้องการทำเช่นนี้ มีการตัดทั้งสองด้าน ในบางกรณี การประมวลผลจะดำเนินการทั้งสี่ด้าน อันดับแรกแผนผังของการตัดวงดนตรีของชิ้นงานจะถูกวาดขึ้นโดยระบุขนาดของส่วนประกอบ

พารามิเตอร์ที่กำหนดเมื่อเลือกโครงร่างคือทิศทางของการประมวลผลบันทึก โดยเฉพาะ - การเคลื่อนไหว คมตัดสัมพันธ์กับวงแหวนของต้นไม้ ด้วยเหตุนี้จึงเกิดไม้แปรรูปที่มีคุณสมบัติหลากหลายและมีเอกลักษณ์เฉพาะตัว รูปร่าง. ไม่เพียงแต่คุณภาพด้านสุนทรียภาพเท่านั้น แต่ยังขึ้นอยู่กับราคาด้วย

การตัดประเภทต่อไปนี้มีความโดดเด่น:

- วงสัมผัส การตัดนั้นทำเป็นรูปวงแหวนประจำปี เป็นผลให้เกิดลวดลายเป็นรูปสี่เหลี่ยมผืนผ้าในรูปแบบของส่วนโค้งและวงแหวนบนพื้นผิว

- รัศมี ในการดำเนินการนี้ จำเป็นต้องมีการประมวลผลในแนวตั้งฉาก แหวนต้นไม้. ลักษณะพิเศษคือมีลวดลายสม่ำเสมอ

- ขวาง การประมวลผลเกิดขึ้นทั่วทั้งเส้นใย รูปแบบการตัดคือการตัดวงแหวนประจำปี

- ชนบท สามารถทำได้ทุกมุม มีปม ไม้กระพี้ หรือข้อบกพร่องอื่นๆ ที่คล้ายกันจำนวนหนึ่ง

อุตสาหกรรมงานไม้มักใช้ขยะ เลื่อยวงเดือนบันทึก - แผ่นคอนกรีต ด้านหนึ่งมีระนาบเรียบ และอีกด้านยังไม่ได้ดำเนินการ

เพื่อสร้างการตัดที่แม่นยำที่สุด ขอแนะนำให้ใช้โปรแกรมพิเศษ พวกเขาคำนึงถึงมิติไม่เพียงเท่านั้น แหล่งที่มาของวัสดุแต่ยังรวมถึงชนิดของไม้ด้วย

การเลื่อยบนโรงเลื่อยด้วยไม้ซุงหมุนได้ 180°

เพื่อสร้างรูปร่าง ปริมาณสูงสุดบอร์ด ขอแนะนำให้ใช้เทคโนโลยีที่กระบวนการแปรรูปสายพานบางประเภทหมุนได้ 180° ซึ่งจะช่วยให้คุณได้ปริมาณไม้สูงสุดด้วย หลากหลายชนิดตัด

หลักการประมวลผลคือการตัดเบื้องต้นตามขอบของท่อนซุง ซึ่งอยู่ที่มุม 90° สัมพันธ์กัน พวกเขาจะทำหน้าที่เป็นพื้นฐานสำหรับการตัดเทปเพิ่มเติม งานนี้ดำเนินการกับอุปกรณ์ที่มีการจัดเรียงองค์ประกอบการตัดในแนวตั้ง เส้นผ่านศูนย์กลางของลำต้นต้องมีอย่างน้อย 26 เซนติเมตร

ลำดับงานทีละขั้นตอน

- การประมวลผลด้านข้างด้วยขอบตัด ผลลัพธ์ที่ได้คือสองกระดาน

- หมุนชิ้นงาน 90° การตัดทำจากส่วนตรงข้าม จำนวนผลิตภัณฑ์แตกต่างกันไปตั้งแต่ 3 ถึง 4

- หมุนซ้ำ 90° ส่วนหลักของวัสดุต้นทางได้รับการประมวลผล คุณอาจได้ชิ้นส่วน 7-8 ชิ้น ขึ้นอยู่กับสิ่งที่คุณวางแผน

แม้ว่าทั้งหมดของฉัน ลักษณะเชิงบวกวิธีนี้มีข้อเสียเปรียบที่สำคัญประการหนึ่ง - ความเร็วในการผลิตต่ำ แนะนำให้ใช้กับอุปกรณ์ที่มีบล็อกสำหรับเปลี่ยนตำแหน่งของท่อนไม้สัมพันธ์กับส่วนตัดของเครื่องจักรโดยอัตโนมัติ

แผนภาพโดยละเอียดมักใช้สำหรับการผลิตบอร์ดธรรมดาซึ่งมีข้อกำหนดด้านคุณภาพต่ำกว่า

เลื่อยบนโรงเลื่อยด้วยไม้หมุน 90°

สำหรับการผลิตแผงสัมผัสและรัศมีขอแนะนำให้ใช้เทคนิคอื่น ประกอบด้วยการประมวลผลท่อนไม้อย่างเป็นระบบพร้อมการวิเคราะห์ข้อบกพร่องไปพร้อมๆ กัน ด้วยวิธีนี้จึงสามารถได้ผลิตภัณฑ์ที่มีคุณภาพตามที่ต้องการ

หลังจากแยกส่วนแล้ว ชิ้นงานจะถูกวางบนเตียงป้อนเข้า เครื่องเลื่อย. จากนั้นคุณจะต้องทำตามขั้นตอนต่อไปนี้ให้เสร็จสิ้น

- การถอดแผ่นหลักออก ดำเนินการจนกระทั่งความกว้างของฐานอยู่ที่ 110-115 มม.

- การถอดบอร์ดที่ไม่มีการป้องกันที่มีความหนาประมาณ 28 มม.

- หากจำนวนข้อบกพร่องบนพื้นผิวเกินระดับที่ต้องการ วัสดุจะถูกหมุน 90° หากคุณภาพของบอร์ดสูงเพียงพอให้ตัดอันต่อไป

- ทำซ้ำการดำเนินการ

เทคนิคที่คล้ายกันนี้ใช้ได้กับหน่วยประมวลผลที่มีพื้นผิวตัดเดียวหรือมีหน้าที่แยกส่วนที่เหลือออกชั่วคราว

เมื่อเพียงพอ ปริมาณมากหากมีข้อบกพร่อง คุณไม่สามารถวางชิ้นงานไว้ข้าง ๆ ได้ แต่ควรดำเนินการโดยหมุน 180°

เทคนิคการประมวลผลเทปที่อธิบายไว้ข้างต้นสามารถนำมาใช้เพื่อสร้างการกำหนดค่าใดๆ ได้ ผลิตภัณฑ์ไม้. บ่อยครั้งพื้นที่แกนกลางถูกใช้เพื่อขึ้นรูปไม้ และส่วนที่เหลือจะใช้ทำแผ่นไม้ แต่อาจมีข้อยกเว้น - ทั้งหมดขึ้นอยู่กับรูปร่างที่ต้องการของช่องว่าง

คุณภาพของงานได้รับผลกระทบจากสถานะปัจจุบันของโรงเลื่อย ระดับการลับเลื่อย และความเร็วในการประมวลผล ต้องคำนึงถึงปัจจัยเหล่านี้ก่อนเริ่มต้น กระบวนการผลิต. หากจำเป็น ให้ดำเนินการบำรุงรักษาเชิงป้องกันหรือซ่อมแซมอุปกรณ์

วิดีโอแสดงเทคนิคการเลื่อยท่อนไม้บนโรงเลื่อยวงดนตรีแบบโฮมเมด:

ประสิทธิภาพทางเศรษฐกิจของการผลิตโรงเลื่อยส่วนใหญ่ขึ้นอยู่กับระดับการใช้วัตถุดิบ อุปกรณ์ที่ใช้ในการผลิต การตัดท่อนไม้อย่างมีเหตุผลตามการส่งมอบที่เหมาะสม การวางแผนการตัดที่มีความสามารถจะกำหนด การใช้งานที่มีประสิทธิภาพทรัพยากรและตามนั้น คุณภาพสูงสินค้า.

รูปแบบพื้นฐานสำหรับการตัดวัตถุดิบที่เลื่อยแล้ว

วิธีการและแผนงานในการตัดท่อนไม้โดยตรงขึ้นอยู่กับข้อกำหนดด้านคุณภาพและขนาดของผลิตภัณฑ์ที่ผลิต ลักษณะของวัตถุดิบ และประเภทของอุปกรณ์ที่ใช้

วิธีการเลื่อยขั้นพื้นฐาน

เอ - เดินเตาะแตะ; b - ด้วยไม้; b’ - เมื่อได้รับคานสองอัน b" - การล่มสลายของคาน; ค - ภาค; c’ - เลื่อยเซกเตอร์เป็นกระดานรัศมี c" - บนกระดานวงสัมผัส g - ปล้อง; g’ - การยุบส่วน; g" - ส่วนไม้; d - วงกลม; 1 - บอร์ดที่ไม่ได้รับการป้องกัน; กระดาน 2 ขอบ; 3 - ชั้นวาง; 4- บาร์; 5 — ส่วนหนึ่งของบันทึกในรูปแบบของเซกเตอร์; 6 — ส่วนของบันทึกในรูปแบบของส่วน; 7 - กระดานขอบด้านเดียว

ตัดท่อนไม้ เดินเตาะแตะประกอบด้วยการหารด้วย ระนาบขนานหนึ่งหรือมากกว่า เครื่องมือตัด. โครงการนี้ทำให้สามารถรับบอร์ดที่ไม่ได้รับการป้องกันซึ่งมีการจัดเรียงชั้นที่แตกต่างกันโดยสัมพันธ์กับชั้นรายปี วิธีการนี้สมเหตุสมผลเมื่อตัดท่อนไม้ที่มีเส้นผ่านศูนย์กลางไม่เกิน 18 ซม. และสำหรับเลื่อยที่มีความโค้งของลำต้น (ส่วนใหญ่มักใช้ในกรณีของการตัดวัตถุดิบเบิร์ชซึ่งใน 70% ของกรณีมีความโค้งง่ายหรือซับซ้อน)

บอร์ดที่ไม่ได้รับการป้องกันที่ได้รับหลังจากการตัดไม้ลอยจะถูกประมวลผลเป็นบอร์ดที่มีขอบหรือถ่ายโอนเพื่อตัดเป็นช่องว่างที่ไม่มีการป้องกันการป้องกัน

ในกรณีที่ต้องมีปริมาณสินค้าสำเร็จรูปเป็นหลัก มิติข้อมูลที่กำหนดไว้ภาพตัดขวางใช้วิธีการตัด ด้วยไม้. โครงการนี้ยังใช้สำหรับการตัดท่อนไม้ที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ในการผลิตไม้แปรรูปทั่วไป

การเลื่อยด้วยคานจะดำเนินการบนอุปกรณ์หลายจุดในสองรอบ ขณะเดียวกันในขั้นแรกตั้งแต่ ไม้กลมรับคานที่มีความหนาเท่ากับความกว้าง คณะกรรมการที่จำเป็น. คานเหล่านี้จะถูกแบ่งออกเป็นแผ่นตามความหนาและขนาดที่ต้องการ

สำหรับการตัดสันขนาดใหญ่ที่ใช้ ส่วนและภาคส่วนวิธีการ เป็นที่น่าสังเกตว่ารูปแบบเหล่านี้มีความเฉพาะเจาะจงและใช้ในการผลิตประเภทพิเศษเพื่อผลิตไม้สัมผัสและแนวรัศมี

ดำเนินการตัดท่อนไม้ขนาดใหญ่และท่อนไม้ที่มีการเน่าภายในเป็นรายบุคคล ในลักษณะเป็นวงกลม.

การแปรรูปไม้กลมโดยใช้วิธีการสี

การก่อตัวของส่วนตัดขวางของวัตถุดิบแปรรูปโดยการกัดจะดำเนินการโดยรวมวิธีการนี้กับการเลื่อย ในกรณีนี้จะใช้รูปแบบการตัดหลักสามแบบ:

- รับลำแสงสองขอบที่โหนดแรก

- รับไม้กระดานที่ไม่ได้รับการป้องกันและไม้สองคมบนเครื่องหัว

- การรับคานโปรไฟล์ที่มีขนาดสอดคล้องกับขนาดหน้าตัดของไม้ขอบด้วยการผลิตบอร์ดในอุปกรณ์เดียว

ไม้สองคมเป็นผลิตภัณฑ์กึ่งสำเร็จรูปสำหรับการผลิตไม้ตัดขอบเพิ่มเติมโดยการแบ่งไม้ออกเป็นกระดาน

วิธีการตัดท่อนไม้ขั้นพื้นฐานโดยการกัด

ก - การผลิตไม้สองคมบนเครื่องหัว; b - การผลิตไม้สองคมและไม้กระดานที่ไม่ได้รับการป้องกัน c - รับลำแสงโปรไฟล์ d - การได้รับไม้ที่มีขอบยาว d - การผลิตไม้แปรรูปที่มีความยาวต่างๆ e - การผลิตไม้แปรรูปที่มีความยาวและความกว้างต่างๆ 1 - โซนไม้; 2 — ไม้ขอบ; ลำแสง 3 รูป; 4 - ลำแสงสองด้าน; 5- ไม้แปรรูปที่ไม่ได้รับการป้องกัน

แนวคิดในการส่งมอบเลื่อยไม้กลม

ขาตั้งคือชุดเลื่อย ตัวจับยึด และตัวกั้นระหว่างเลื่อยที่ติดตั้งในโครงเลื่อยเพื่อผลิตไม้ที่มีพารามิเตอร์ความหนาที่ระบุ

กล่าวอีกนัยหนึ่ง การส่งมอบคือแผนสำหรับการตัดวัตถุดิบแปรรูป (ท่อนไม้) ที่มีคุณภาพและขนาดสม่ำเสมอให้เป็นผลิตภัณฑ์ที่มีพารามิเตอร์และคุณภาพที่กำหนด

เมื่อเลื่อย การเดินเตาะแตะจะเกิดขึ้นโดยชุดดิจิทัลที่แสดงความหนาของแผ่นไม้ที่ถูกตัดเป็นมิลลิเมตร:

19-19-32-32-19-19.

ชุดตัวเลขนี้หมายความว่ามีการตัดไม้สองแผ่นที่มีความหนา 32 มม. จากส่วนกลางของท่อนไม้ และไม้สี่แผ่นที่มีความหนา 19 มม. ถูกตัดจากส่วนด้านข้าง

ตัวอย่างเช่น เมื่อโค้งงอโดยใช้ไม้ การตั้งค่าจะเขียนเป็นตัวเลขสองแถว สำหรับการเลื่อยท่อนไม้ (รอบแรก) และไม้ (รอบที่สอง):

19-19-150-19-19 (ผ่านครั้งแรก);

19-32-40-40-32-19 (ผ่านครั้งที่สอง)

เช่นเดียวกับในตัวอย่างก่อนหน้านี้ ตัวเลขเหล่านี้หมายความว่าบนเครื่องจักรส่วนหัวของแถวแรกซึ่งมีเลื่อยท่อนซุง มีคานหนึ่งอันที่มีความหนา 150 มม. และด้วยเหตุนี้ ไม้กระดานสี่อันที่ไม่ได้รับการป้องกัน แต่ละอันมีขนาด 19 มม. (สองอันในแต่ละด้าน) ) ได้รับและบนเครื่องของแถวที่สองไม้ที่ได้จะถูกเลื่อยเป็นแผ่นหนา 40, 32 และ 19 มม.

เมื่อเลื่อยท่อนไม้บนเครื่องเลื่อยเดี่ยว ตำแหน่งจะกำหนดลำดับการตัด

การเตรียมการส่งมอบ

การกำหนดบทบัญญัติโดยพื้นฐานแล้วหมายถึงการกำหนด ขนาดที่เหมาะสมที่สุดและสัดส่วนของแผ่นความหนาทำให้มั่นใจได้ การใช้เหตุผลภาพตัดขวางของเส้นผ่านศูนย์กลางล็อก

กฎพื้นฐานสำหรับการวาดเสบียง:

- ตำแหน่งจะต้องสมมาตร

- ในชุดเดียวไม่ควรมีบอร์ดที่มีความหนาต่างกันน้อยกว่า 5 มม.

- เมื่อรวบรวมอุปทานให้เริ่มต้นด้วยไม้แปรรูปที่ใหญ่ที่สุดในหน้าตัด

- ความหนาของบอร์ดควรลดลงจากแกนของท่อนไม้ไปจนถึงขอบ

- อย่าจัดให้มีการตัดแผ่นบาง (16, 19 มม.) มากกว่าสองแผ่นที่ขอบของแหล่งจ่ายเมื่อทำการตัดวัตถุดิบบนโครงโรงเลื่อย

- เลือกความสูงของไม้ในการผ่านครั้งแรกตามความกว้างของความหนาของบอร์ดที่ระบุไว้ในข้อกำหนด

- เห็นหน้าไม้ที่เลื่อยในครั้งที่สองเข้าไปในกระดานที่มีความหนาเท่ากัน

- เมื่อเตรียมวัสดุสำหรับไม้แปรรูปโดยไม่ระบุข้อกำหนดให้ใช้วิธีการแบบตารางหรือแบบกราฟิก

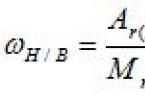

- เมื่อเลื่อยโดยใช้วิธีลำแสงให้กำหนดความหนาของลำแสงจากอัตราส่วน (0.06-0.08) ของเส้นผ่านศูนย์กลางด้านบนของท่อนไม้ - d;

- การตั้งค่าไม่ควรเกินความครอบคลุมสูงสุดของเส้นผ่านศูนย์กลางล็อก

- กำหนดความหนาขั้นต่ำของแผงกลางโดย ตารางนี้:

วิธีกราฟิกในการวาดภาพการส่งมอบ

เป็นไปได้ที่จะจัดทำการส่งมอบอย่างมีเหตุผลตาม GOST โดยไม่ต้องระบุขนาดหน้าตัดเฉพาะ (โดยไม่ต้องกำหนดในรูปแบบของข้อกำหนด) - โดยใช้กราฟพิเศษ

ตัวอย่างการใช้ผังความหนาสูงสุดของไม้ตาม ป.ป.ช. อัคเซนอฟ

เพื่อกำหนดความหนาสูงสุด ระยะห่างจากแกนของขาตั้งถึงส่วนด้านในของหน้าขาตั้งของบอร์ดที่ต้องการจะถูกพล็อตบนแกน abscissa จากนั้นจึงลากเส้นแนวตั้งจนกระทั่งตัดกับเส้นเอียงที่สอดคล้องกับเส้นผ่านศูนย์กลางที่กำหนด และจุดตัดที่ได้จะถูกย้ายไปยังแกนพิกัด

กำหนดการ ความหนาที่เหมาะสมที่สุดไม้แปรรูปตาม G.G. ติตคอฟ

ค้นหาว่าพวกเขาถูกตัดส่วนใดของลำตัวกระดานหรือไม้สามารถกำหนดได้จากรูปแบบของวงแหวนการเติบโตโดยดูที่ส่วนท้ายรวมถึงจำนวนปมบนกระดานหรือคาน ส่วนก้นของลำต้นจะหนากว่าส่วนบนเสมอและตามกฎแล้วจะไม่มีกิ่งก้านนั่นคือมันมีไม้คุณภาพสูงกว่า

จากส่วนตรงกลางของท่อนไม้จะได้สิ่งที่เรียกว่าวัตถุดิบไม้เทคโนโลยี - ไม้ที่จ่ายให้กับเครื่องจักรกล (สำหรับ การผลิตแผ่นไม้อัด, แผ่นใยไม้อัด) หรือการประมวลผลทางเคมี (เช่น สำหรับการผลิตไฮโดรไลซิส) ส่วนก้นที่เหลือของท่อนซุงจะถูกเลื่อยเป็นสองหรือสามส่วนซึ่งถูกส่งไปยังโรงเลื่อย

ที่โรงเลื่อย ไม้ซุงจะถูกผลิตเป็นไม้แปรรูปโดยเลื่อยให้ขนานกับแกนตามยาว

ในบรรดาไม้มีดังนี้:

ไม้ (กว้างและหนาเกิน 100 มม.)

ไม้หรือท่อนไม้ที่แบ่งเป็นท่อนๆ (ได้มาจากท่อนไม้ที่เลื่อยเป็นสี่ส่วน)

แท่ง (หนาสูงสุด 100 มม. และกว้างไม่เกินสองเท่า)

บอร์ด (ความหนาสูงสุด 100 มม. ความกว้างมากกว่าความหนาสองเท่า)

obapol - ส่วนด้านข้างของบันทึก

แผ่นไม้ - กระดานและแท่งบาง ๆ ที่ถูกตัดระหว่างการเลื่อยตามยาว

นอกเหนือจากไม้แปรรูปหลักที่ระบุไว้แล้ว ยังมีสิ่งที่เรียกว่าผลิตภัณฑ์กึ่งสำเร็จรูป โดยเฉพาะอย่างยิ่ง ไม้กระดานแบบลิ้นและร่องและแผ่นโครง แท่นและผลิตภัณฑ์ขึ้นรูปอื่นๆ

ความหนาของแผ่นไม้ที่ออกมาจากโครงเลื่อยจะพิจารณาจากระยะห่างระหว่างใบเลื่อยของโครงเลื่อย

1 - ไม้ถูกตัดจากแก่นไม้

2 - เมื่อรับคานครึ่งท่อนไม้จะถูกเลื่อยตามแนวแกนตามยาว

3 - เมื่อรับคานแบบแบ่งส่วนท่อนไม้จะถูกเลื่อยตามขวางตามแนวแกนตามยาว

4 - ในระหว่างการเลื่อยกลุ่ม (เกลือกกลิ้ง) จะได้รับแผ่นไม้ที่ไม่ได้รับการป้องกันในการผ่านท่อนซุงผ่านโครงโรงเลื่อย

5 - ด้วยการเลื่อยเดี่ยวที่มีการปิดกั้นในระหว่างการผ่านเฟรมครั้งแรกจะได้รับคานสองด้านแผ่นคอนกรีตและแผงด้านข้าง

6 - สิ่งที่ยากที่สุดคือการเลื่อยแนวรัศมีซึ่งผลิตแผ่นพื้น มีวงแหวนการเจริญเติบโตเรียงตามแนวตั้ง

7 - ในระหว่างการผ่านครั้งที่สอง ลำแสงที่มีขอบสองด้านจะหมุน 90° และเลื่อยเข้าไป

ไม้กระดานมีขอบ แยกด้านที่เสื่อมถอยออกจากกัน

8 - สำหรับกระดานที่มีวงแหวนการเจริญเติบโตในแนวนอน ด้านหน้าเป็นด้านที่หันหน้าไปทางแกนกลาง (แกนกลาง) และด้านหลังเป็นด้านที่หันหน้าไปทางกระพี้ (ส่วนต่อพ่วงของลำตัว)

1. ชั้นเปลือกนอกซึ่งช่วยปกป้องต้นไม้จากความเย็นและความร้อนและจากการระเหยของความชื้นอย่างรุนแรง

2. ต้นไม้ได้รับสิ่งที่จำเป็นสำหรับการพัฒนาผ่านชั้นในของเปลือกไม้ (บาสต์) สารอาหาร. เมื่อต้นไม้โตขึ้น เบสจะตายและไปรวมเข้ากับชั้นนอกของเปลือกไม้

3. ระหว่างเสากับไม้นั้นมีแคมเบียมซึ่งช่วยให้มั่นใจได้ถึงการเติบโตของต้นไม้ในความหนาและการก่อตัวของวงแหวนประจำปี

4. กระพี้ - ชั้นไม้ภายนอกที่ใช้งานอยู่ติดกับแคมเบียมและให้ความชื้นแก่ต้นไม้ กระพี้ชั้นในที่มีอายุมากกว่าจะค่อยๆ ถอยออกไปทางแกนกลาง

5. ชั้นไม้ที่ตายแล้วภายในซึ่งไม่ได้รับความชื้นอีกต่อไป ก่อตัวเป็นแกน (เคอร์เนล) ซึ่งเนื่องจากความแข็งแรงของไม้ จึงเป็นแกนรับน้ำหนักและรองรับของต้นไม้